プロジェクトの効果を高めるために精一杯的なプッシュします

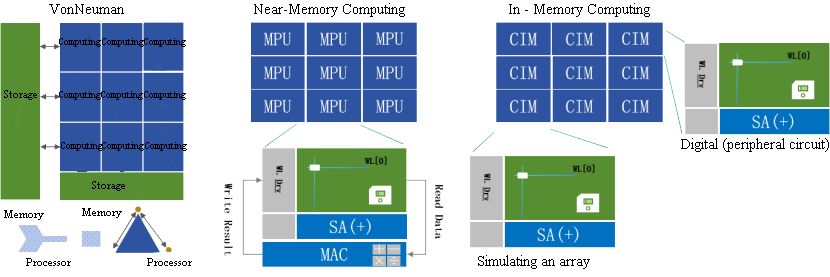

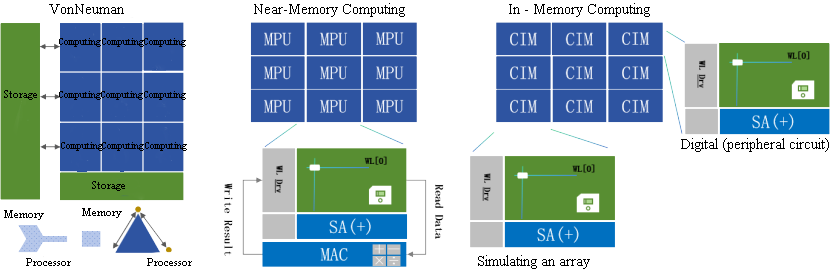

エクサスケール(百億億次)のAI計算能力を目指す道程において、華為のCloudMatrix 384 超ノードとNVIDIAのGB200 NVL72クラスタは、世界的に注目を集める二つの技術的頂点となっている。これらは単に異なるハードウェア統合能力を代表するだけでなく、スーパーコンピューティングシステムを構築する二つの根本的に異なる哲学を深く示唆している。

一つは「持続的な高熱」に例えられ、384個のチップが定常運転する中での、密閉状態における限界的な散热課題に直面する。もう一つは「間欠的な痙攣」と形容され、72個の最先端GPUが同期して動作する際に発生する激しいパルス状熱流を制御する必要がある。この二つの異なる「病因」は、最終的に全く異なる「処方箋」——すなわち冷却ソリューションへと帰結し、我々に対して二つの核心的なエンジニアリング哲学を明確に示している:確定的なシステムエンジニアリングと、俊敏性を重視するエコシステムイノベーションの対決である。これに関わる全てのサプライチェーン企業にとって、この対決を理解することは、自らの将来の役割を定義する鍵となる。

1- 核心的な差異の根源 ——「病因」が「処方箋」を決定する

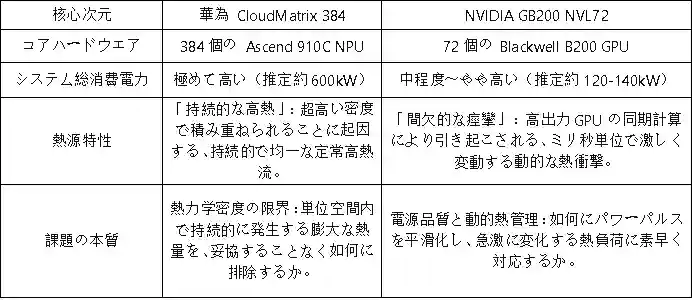

設計の出発点において、華為とNVIDIAは既に異なる道を歩んでおり、これは彼らの全く異なる熱源特性を直接的に形作っている:

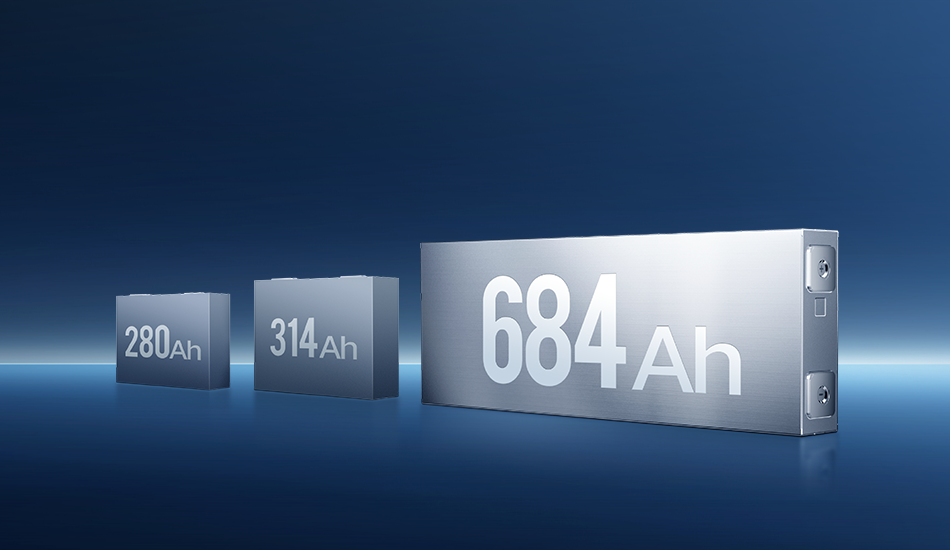

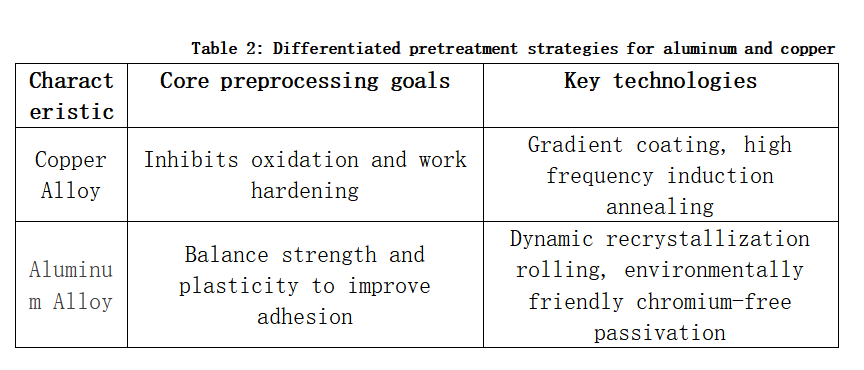

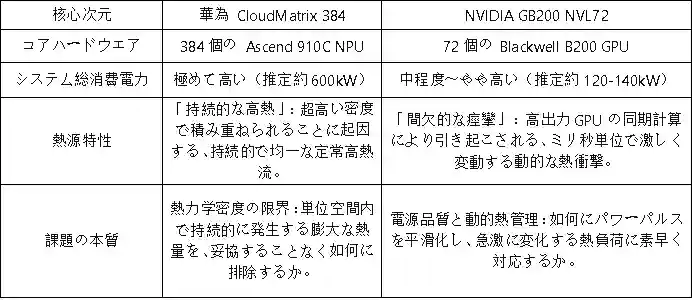

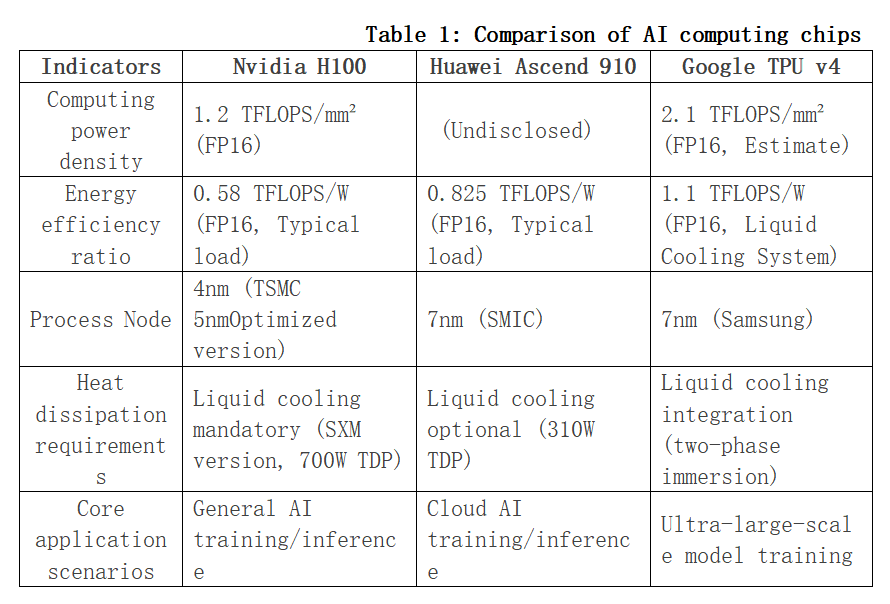

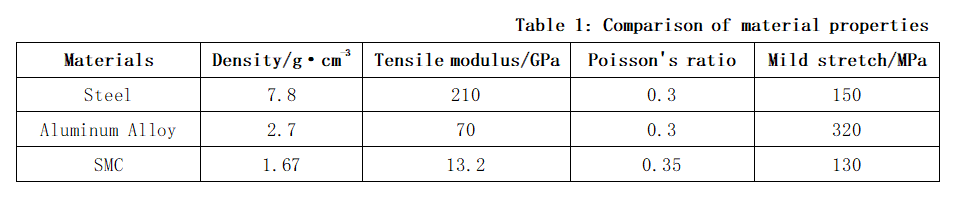

表1: 二つの技術ルートにおける熱源特性比較

この「持続的な高熱」と「間欠的な痙攣」の差異は、決して偶然ではない。これは、挑戦者としての華為がシステム総合性能を核心に据えて難関に立ち向かい、一つのラック内での計算密度の限界的な突破を、いかなるコストを払ってでも実現しようとする選択を反映している。一方、リーダーとしてのNVIDIAの任務は、単体チップの絶対的な性能優位性を保証しつつ、効率的に協調動作し、かつ普及しやすいエコシステムを構築することにある。

2- エンジニアリング哲学の具現化 —— 二つの液冷アプローチ

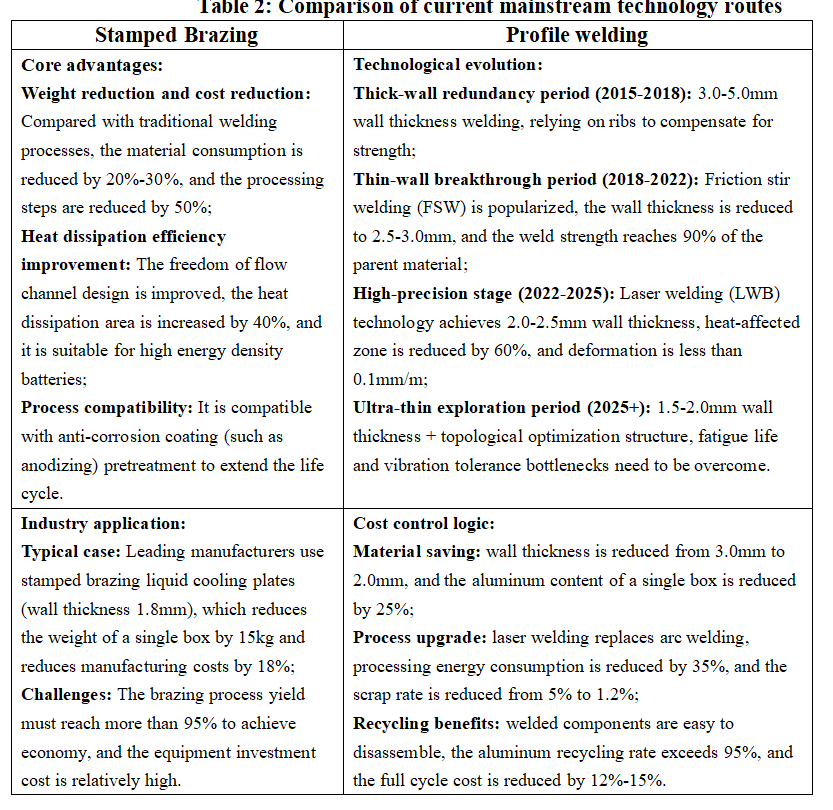

二つの異なる設計哲学は、鍵となる液冷ソリューションにおいて最も集中的に具現化され、チップからデータセンター施設に至る完全な技術スタックを形作っている。

a. 華為:確定的なシステムエンジニアリングに基づく液冷実践

これは、トップダウン型で、システムレベルの確定的な目標のために生まれた設計哲学である。その核心は、散热を単なる付帯部品ではなく、インフラの重要な部分として、グローバルに一体化され、高信頼性を持つエンジニアリング実現とすることにある。

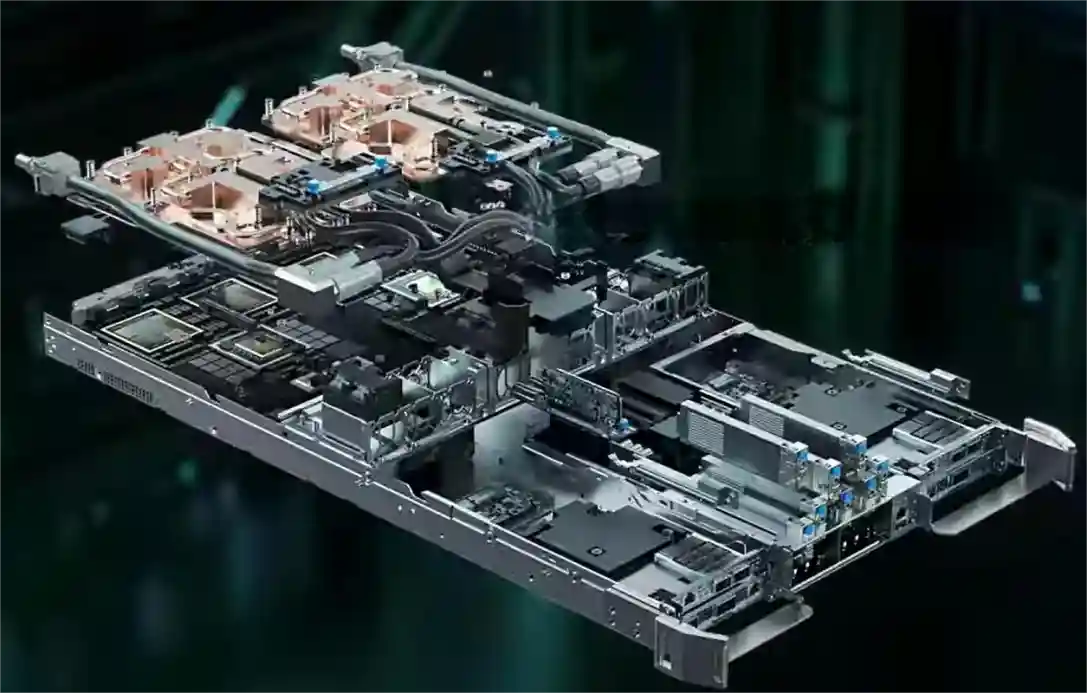

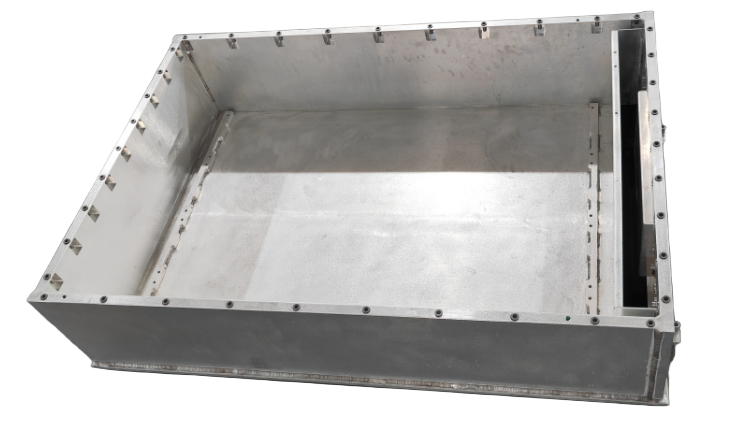

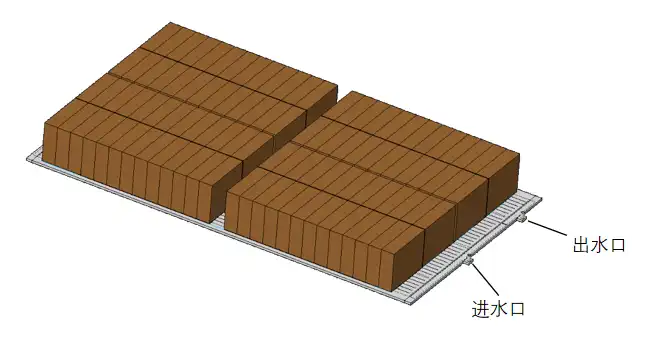

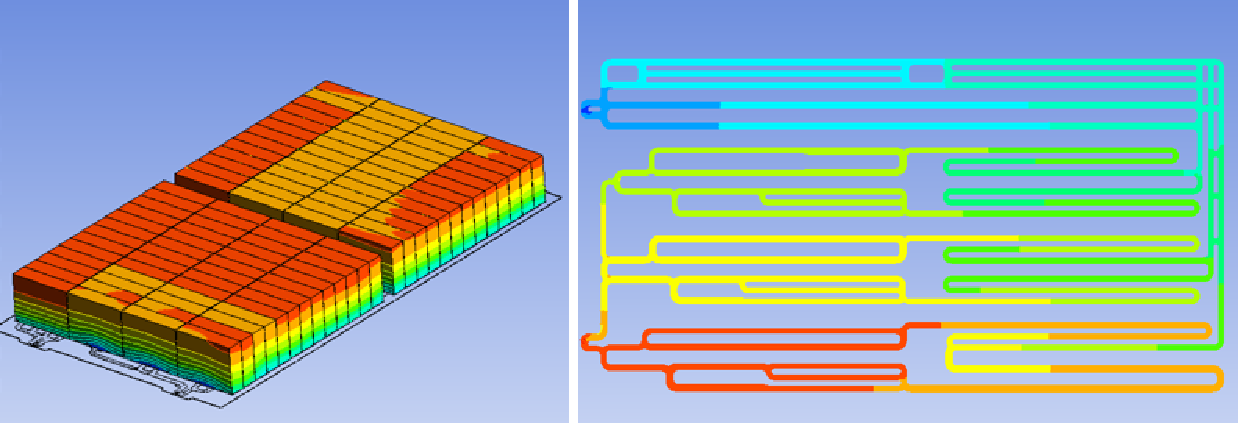

図1:華為 Ascend 384 超ノード

· チップレベルの精密加工と信頼性の高い接続: チップの熱を冷却プレートへ効率的に伝達するため、華為は界面材料のエンジニアリング最適化に焦点を当てている。公開資料は同社がこの分野(例えば高球形度炭化ケイ素充填材)で先端的な特許ポートフォリオを持つことを示しているが、超ノード内での具体的な適用ソリューションは公開されていない。そのソリューションは、「持続的な高熱」という課題に対処するため、極めて低い界面熱抵抗と長期信頼性を追求していることは確かである。

· システムレベルの冗長性とインテリジェント制御: 環状供液などの冗長設計を採用し、液冷熱管理コントローラー(TMU)をシステムの「中枢」として自社開発している。このコントローラーは配管間での0秒切替を実現し、AIによる故障予測を行い、ソフトウェア定義の方法で冷却リンクの確実性と信頼性を保証する。これは、同社のシステムエンジニアリング思考の典型である。

· インフラ融合(「冷却・電力融合」): ラックレベルにおいて、液冷分配ユニットと高圧配電ユニットを物理的に統合し、一元的に管理する。この「冷却・電力一体」設計は、単一ラックの超高電力密度への対応、導入の簡素化、エネルギー効率(PUE低減)向上に対する究極のエンジニアリング的応答であり、その確定的な設計が理念から物理的形態へと結実したものである。

b. NVIDIA:俊敏性を重視するエコシステム・イノベーションの液冷フレームワーク

これは、GPUを核心とし、開放的な標準を定義することでグローバルなエコシステムを賦活する設計哲学である。その核心は、検証済みの「設計図」を提供し、業界全体の応用ハードルを下げ、効率的で柔軟な規模的導入を実現することにある。

· チップレベルの標準化とリファレンス設計(VRD): NVIDIAはGPU(Blackwellシリーズなど)に対して詳細な冷却リファレンス設計を提供し、冷却プレートの物理寸法、熱設計電力(TDP)、流量と圧力損失などの性能インターフェースを明確に定義する。これは全ての冷却メーカーに「標準解答」を与えることに等しく、複雑さを標準部品内に封じ込めることで、基本コンポーネントの互換性と品質の基盤を確保する。

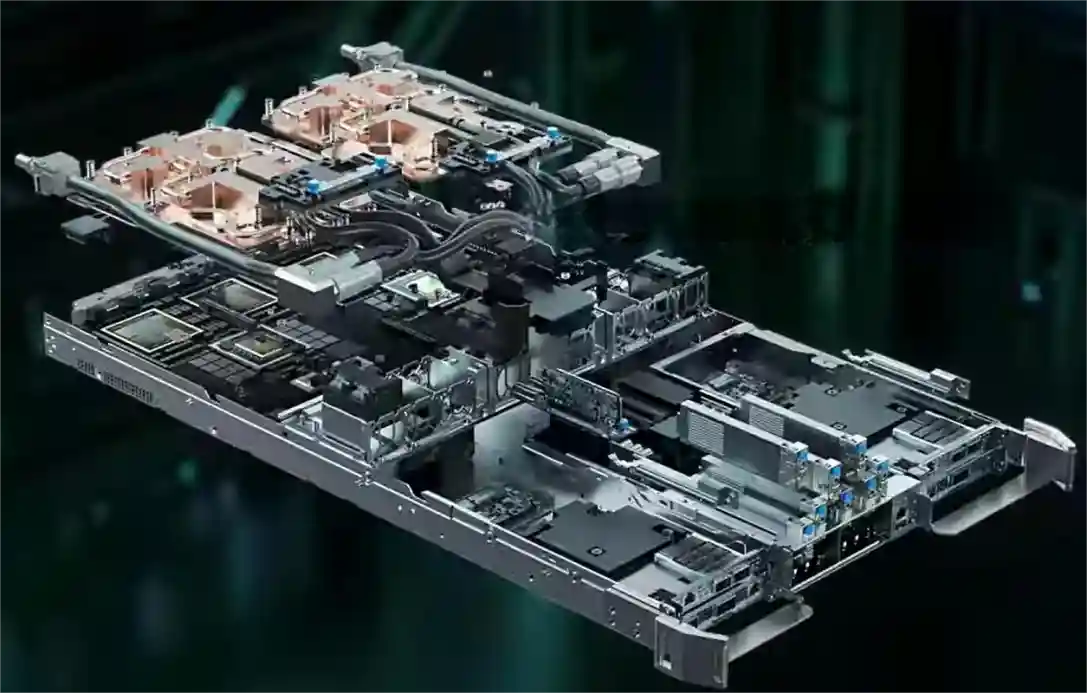

図2:NVIDIA サーバーモジュールおよび微細流路液冷プレート

· エコシステムレベルの協業とソリューション認証: Vertiv、Boydなどのトップ熱管理・インフラメーカーと深く連携し、ラックレベル液冷ソリューションを共同開発・認証している。例えば、Vertivの Tier 2 Ready ラックソリューションは、NVIDIAの設計図に基づいて開発された事前検証済み製品であり、データセンター事業者が標準設備を調達するように、即座に使用可能な液冷クラスターを迅速に入手することを可能にする。

· デジタルツインによる賦活と導入加速: NVIDIA Omniverseプラットフォームを通じて、データセンター液冷システムのデジタルツインとシミュレーションツールを提供する。顧客は仮想環境内で冷却ソリューションの設計、検証、最適化を行え、物理的検証のコストとリスクを大幅に低減し、設計から導入までの俊敏化を実現する。

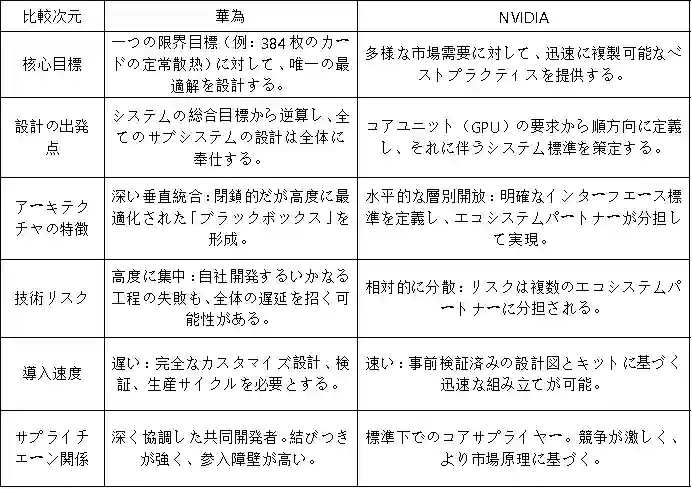

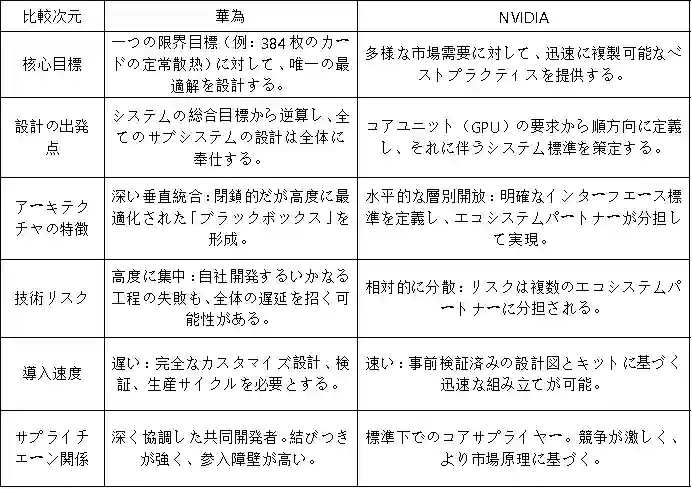

これら二つのアプローチをより明確に理解するため、その核心的な差異を以下に対比する:

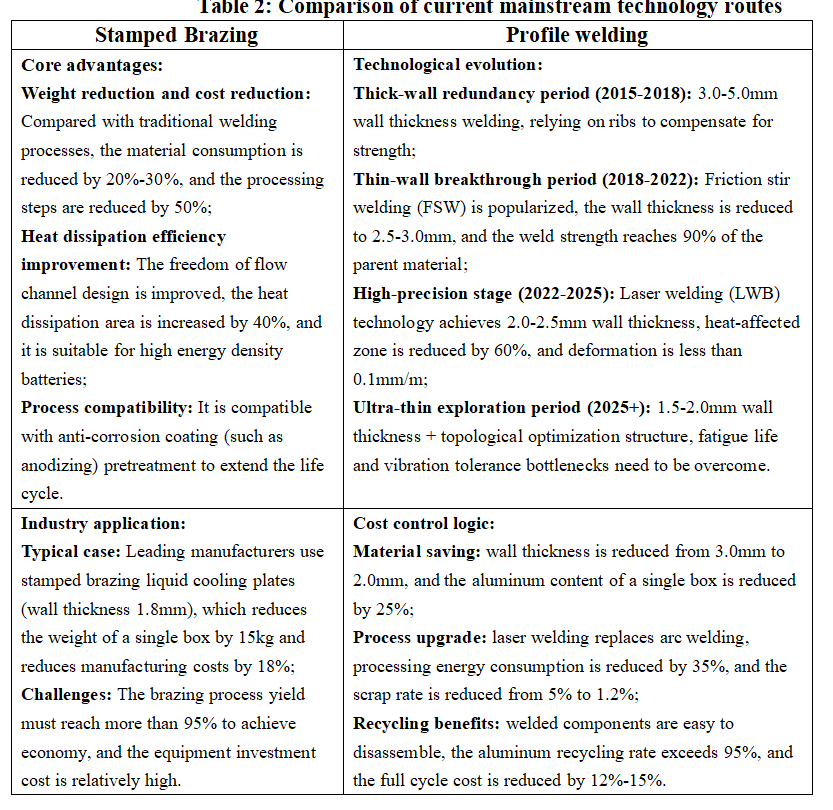

表2:華為モデル vs. NVIDIAモデル:主要な差異一覧

3- 歴史からの示唆と未来の融合

これら二つの道の競争は、科学技術史において孤例ではない。その本質は、システム統合型イノベーションとプラットフォーム・エコシステム型イノベーションの、繰り返される古典的対決の一例である。華為は、往年のジョブズ時代のアップルのように、製品体験に対するトップからボトムまでの絶対的な支配を追求する。一方、NVIDIAは現代のグーグルAndroidにより近く、中核となる標準(Android OS/GPUアーキテクチャ)を制定することで、エコシステム全体の繁栄を駆動する。

業界にとって、未来の趨勢は一方が他方を完全に駆逐することではなく、ある程度の融合が発生する可能性がある:

· 極致の計算能力を追求する国家または企業レベルのプロジェクトにおいては、「確定的なシステムエンジニアリング」の魅力は依然として衰えない。

· 広大な商用クラウドコンピューティング市場では、「俊敏性を重視するエコシステム・イノベーション」がその速度とコスト優位性ゆえに拡大を続けるだろう。

· 知恵の閃きは、交差領域で生まれる可能性がある:開放的なエコシステム標準の中に、より深いカスタマイズと協調最適化が組み込まれることである。

4- 結語

したがって、華為とNVIDIAの冷却を巡る競争は、本質的にはAI時代における二つの核心的競争力の対峙である:一方は、システムエンジニアリングによる深い統合を通じて、確定的な極致性能を実現することを追求する。他方は、開放的な標準とエコシステムの構築を通じて、産業の俊敏なイノベーションと迅速な普及を駆動する。この対決は、サプライチェーン上の参加者に対して明確な道筋の選択を提示した:「特殊部隊」として深く結びつき、具体的なシステムレベルの難関を攻略するのか、それとも「主力部隊」としてエコシステムに融合し、広大な標準という平原で市場を開拓するのか。最終的に、勝敗は技術そのもののみならず、産業の進化論理に対する洞察、そして自身の未来の青図における位置に対する明確な定義にかかっている。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

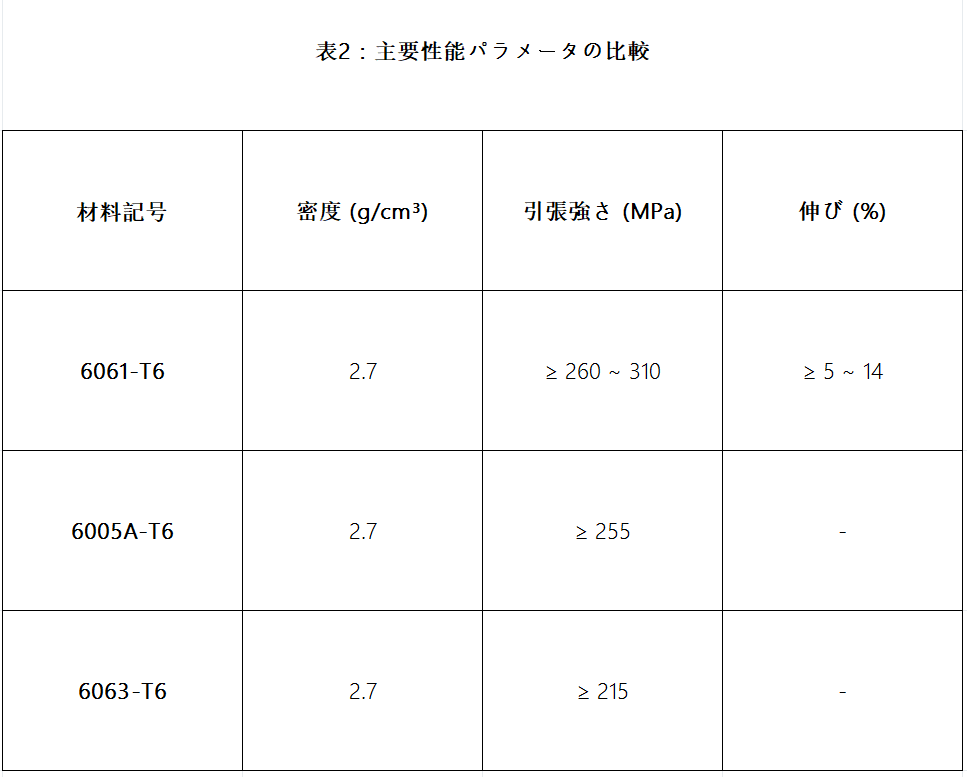

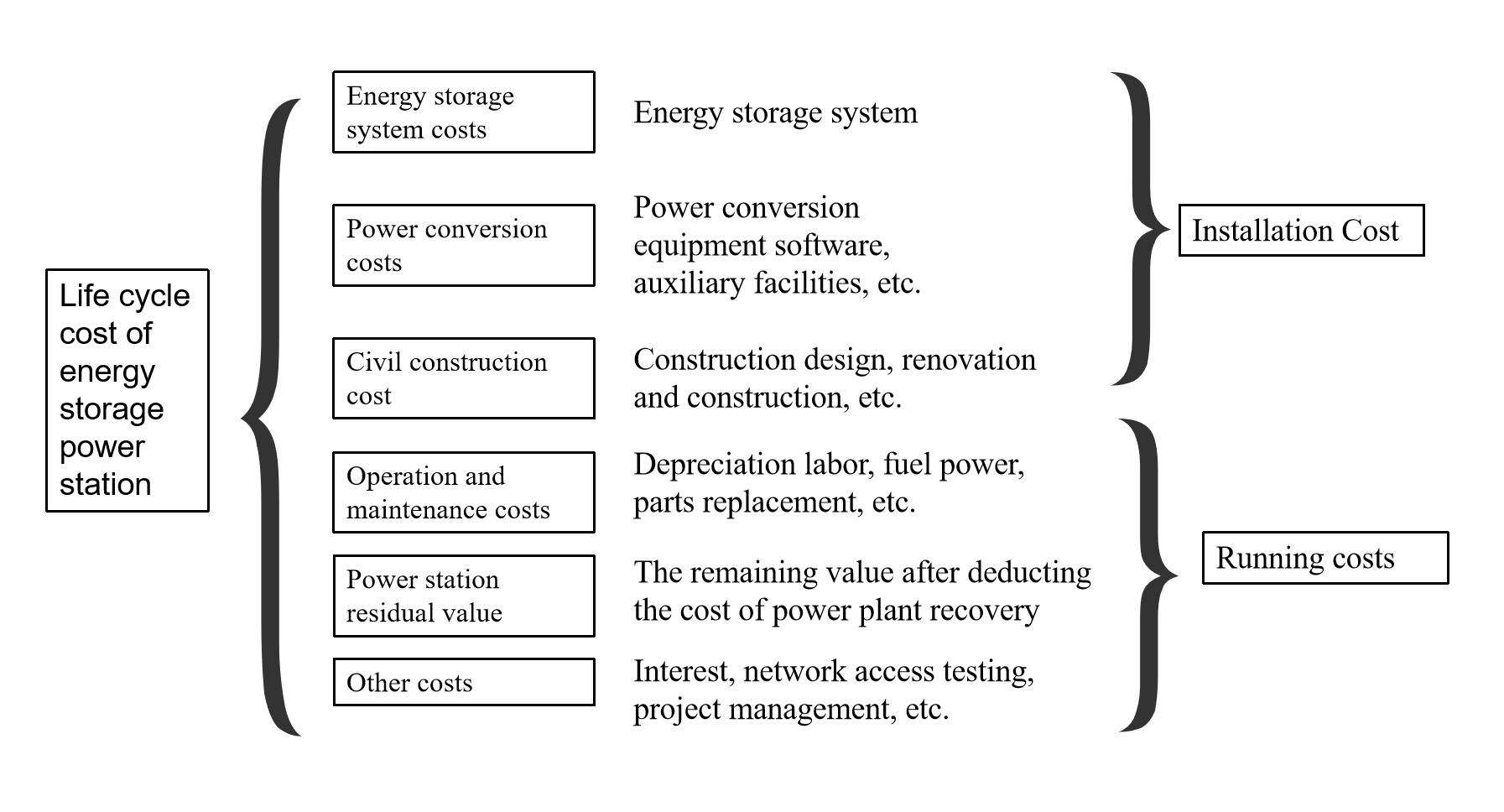

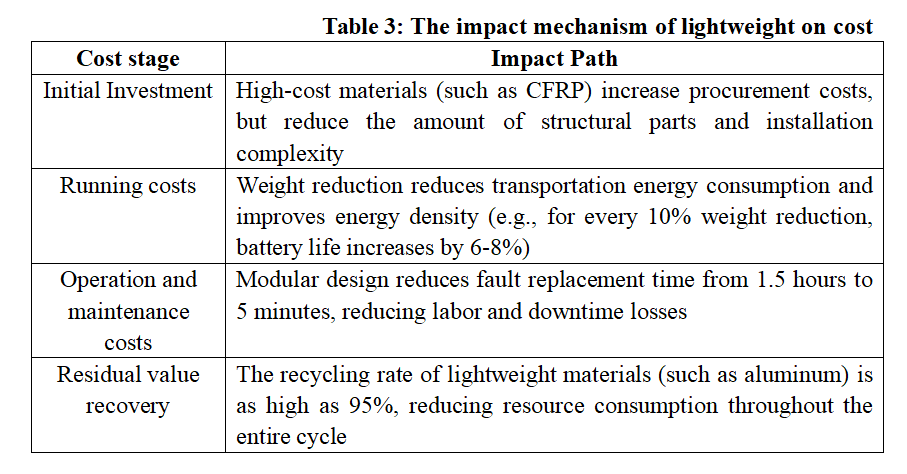

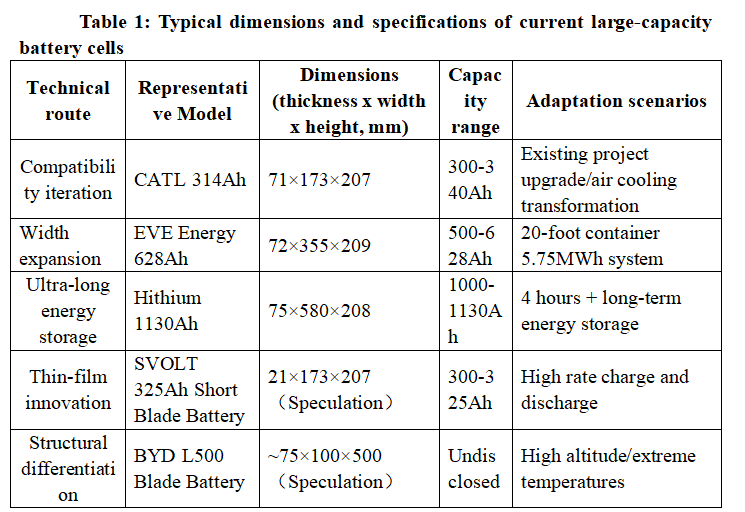

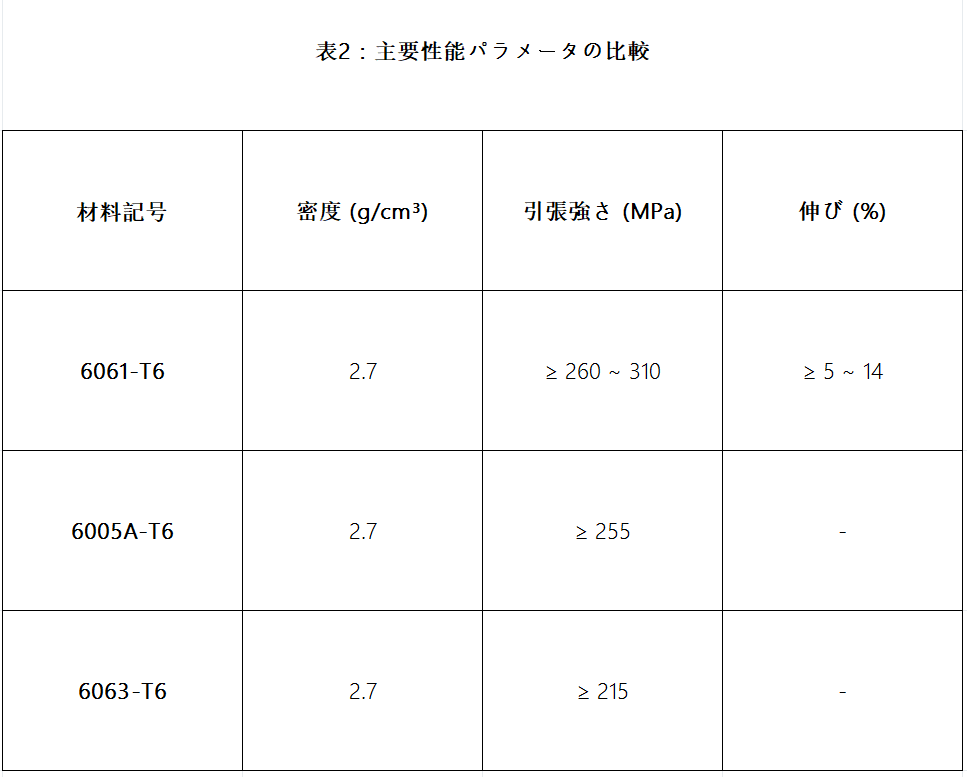

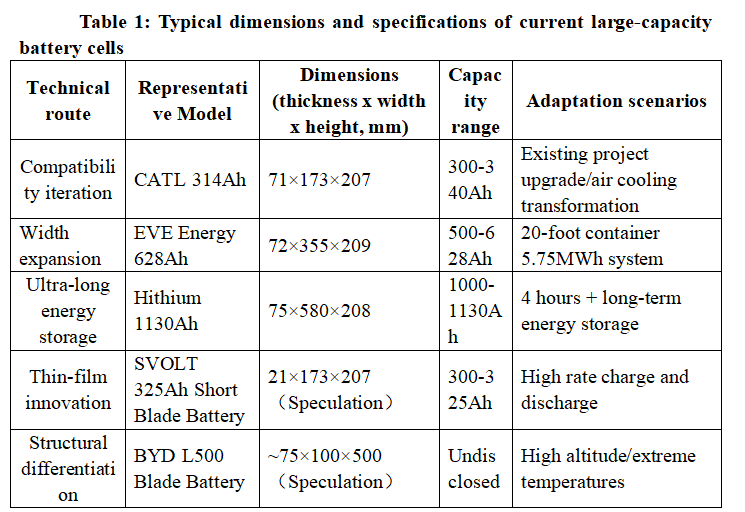

電芯の「大容量化」が業界の共通認識となる中、パックの「強靭性」が新たな競争領域へ

エネルギー貯蔵業界は、電芯容量が飛躍的に増大する時代を迎えている。280Ahから500Ah以上への移行は、すでに現実のものとなりつつある。業界の焦点が電芯の「大容量化」に集まる中、パックの「強靭性」――すなわちその機械構造の耐荷重能力と安全問題への対応能力――が新たな競争の焦点となっている。電芯の化学システムや容量がどのように進化しようとも、その膨張力、熱暴走エネルギー、機械的荷重は、最終的にパック下箱体という機械的基盤によって受け止められなければならない。

本稿では、構造設計の観点から、電芯技術のルートが多様化する背景のもとで、パック下箱体がいかにして差異化された機械的および熱管理の要求に対応し、持続的に適応可能なエンジニアリング能力を構築するかを考察する。

1- 3つの技術ルートに対する機械的解析:荷重、熱、空間の三角ジレンマ

電芯容量の増大は、パックシステム設計の境界条件を直接的に変える。システムの「骨格」かつ「外皮」である下箱体は、以下の3つの基本的な問いに改めて答えを出す必要がある:

a. 587Ah(高集積ルート)に対する力学的解析

核心となる要求: 標準20フィートコンテナ内で≥6MWhのエネルギー密度を実現すること。これが「4列8クラスタ共通」といった極限までコンパクトなレイアウトを生み出している。

下箱体の課題:

· 構造耐荷重の最適化: 全体質量が増加し支持点が減少する状況下で、箱体は力の伝達経路を最適化し、全体の剛性と重要部位の局部強度を両立させ、輸送および運転中の構造安定性を保証しなければならない。

· 熱管理構造の融合: 液冷システムは箱体の底板および支持構造と深く統合され、熱管理の核心として機能すると同時に、全体の荷重支持にも寄与する。設計は、長期的な構造荷重と熱サイクル下においても、冷却システムの密封性が持続的に確実であることを保証しなければならない。

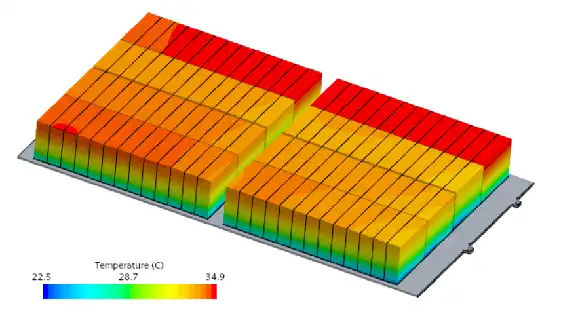

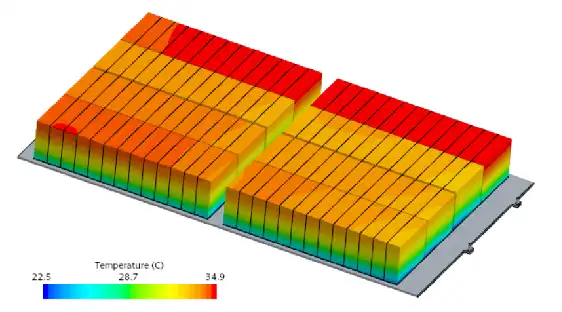

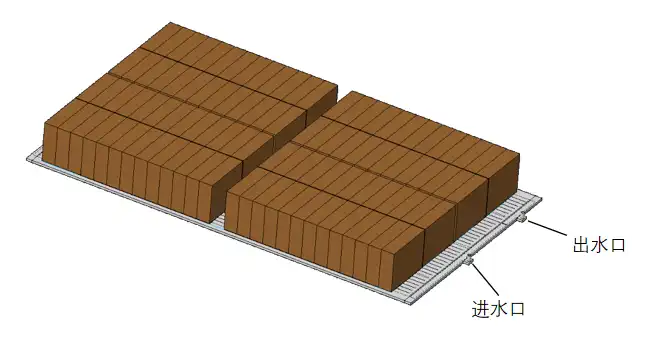

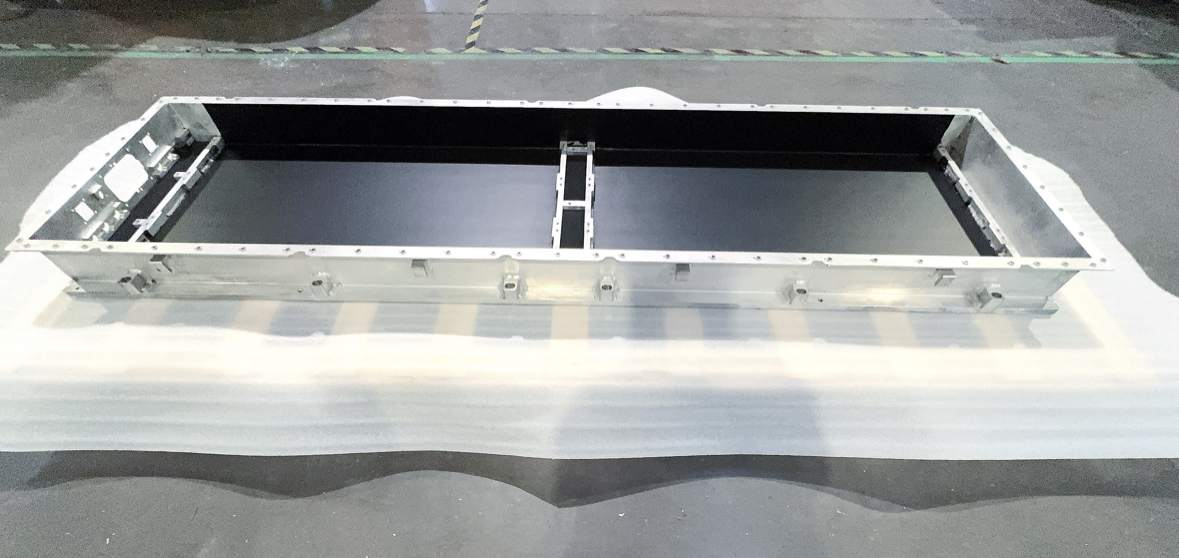

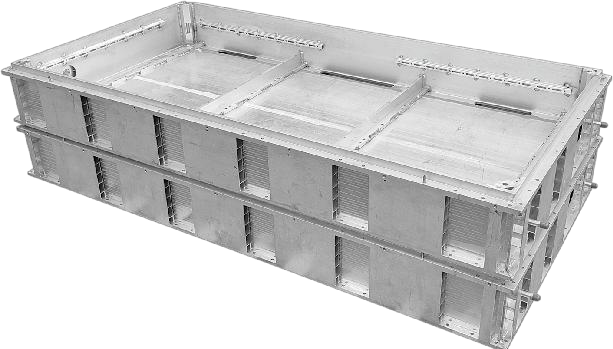

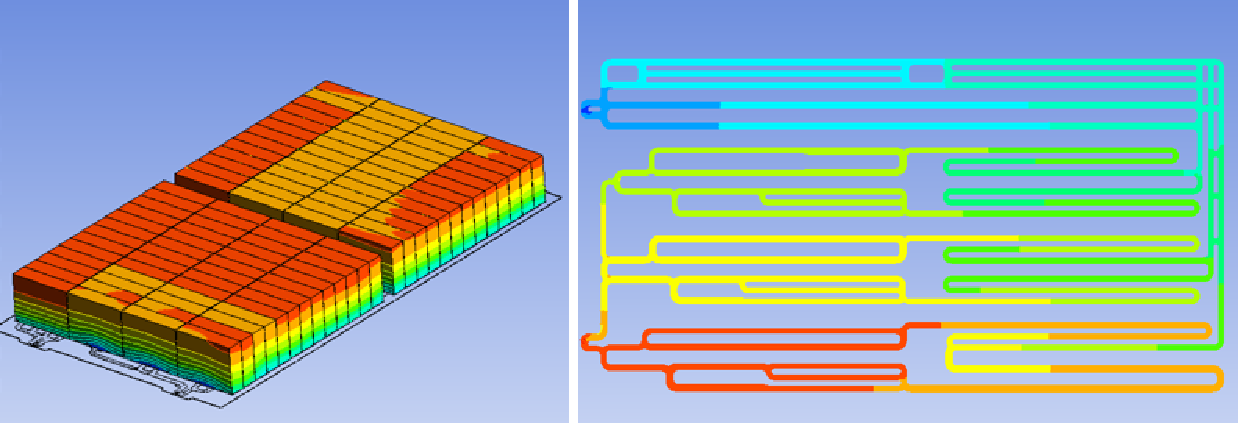

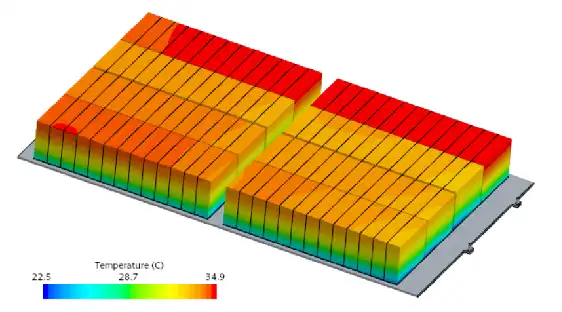

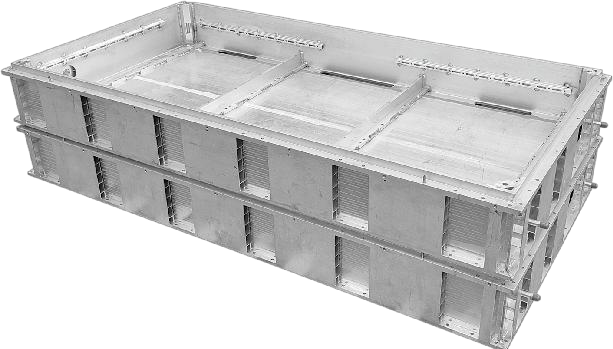

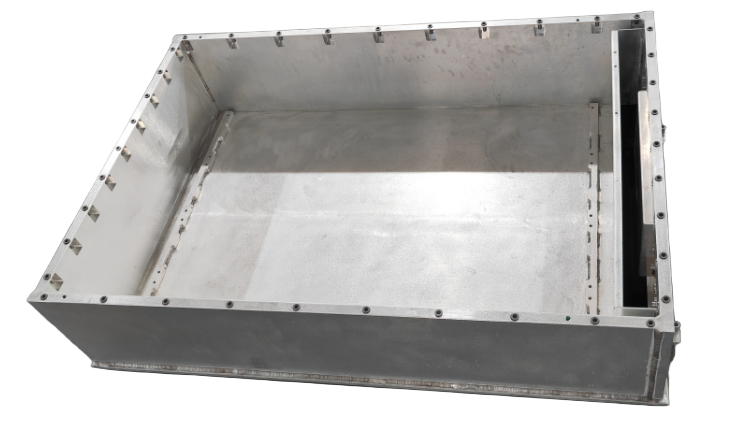

図1: エネルギー貯蔵パック下箱体シミュレーション

· 空間の精密な調整: 箱体は限られた空間内で、電芯の膨張、電気接続部の熱変位、消防配管などに対して合理的なクリアランスを確保し、各サブシステムがコンパクトなレイアウト下で確実に共存できるようにしなければならない。

b. 684Ah(超大容量ルート)に対する熱・構造対応分析

核心となる要求: 単一電芯の容量を最大化することでWhあたりコストを削減するが、物理的な「集中化効果」をもたらす。

下箱体の課題:

· 膨張力の「焦点」効果: 単一電芯の膨張力と容量は線形関係ではなく、指数関数的に近い増加を示す。箱体内部フレームは、より強力で均一な「拘束システム」を設計し、集中した膨張応力を箱体全体に分散させ、局部の塑性変形を防止しなければならない。

· 熱管理の「均一性」という課題: より大きな発熱体は、より効率的な熱伝導経路を必要とする。下箱体の底板材質、厚さ、電芯底部との接触界面設計(例えば、熱伝導パッドの圧縮率設定)が極めて重要となる。熱暴走時には、より大きなエネルギー放出が、圧力解放経路の方向制御能力および内部防火隔壁の燃焼遅延時間に対して、より高い要求を突きつける。

· 重量集中に対する構造応答: より重い単一電芯は、パック全体の振動モードを変化させる。下箱体は振動疲労シミュレーションを改めて実施し、特定周波数での共振による接続部の緩みや構造の破損を防止しなければならない。

c. 392Ah(堅実な過渡的ルート)に対する製造適合性の説明

核心となる要求: 性能、コスト、納品効率のバランスを重視し、市場に対して十分に検証済みのソリューションを提供すること。

下箱体の課題:

· 成熟ソリューションの安定した実現: 検証済みの設計及びプロセス体系に基づき、厳格な工程管理を通じて製品の一貫性を確保し、迅速かつ安定した量産ペースを支える。

· サプライチェーンとの深い連携: 成熟した供給体系に依拠し、材料選定、プロセス最適化、規模に応じた調達を通じて、製品の総合的なコスト競争力を継続的に向上させる。

2- 分化に対応するエンジニアリング思考:

複数の技術ルートに直面した場合、下箱体サプライヤーは各ルートごとに技術体系を再構築することはできない。真の解決策は、プラットフォーム化された精密な対応――すなわち拡張可能なモジュラー設計によって、異なる要求に効率的に適応することにある。

a. 共通する物理原理と協業モデルに焦点

電芯の進化は安定した物理法則に従う。我々は中核パラメータに基づき共同評価プロセスを確立し、材料及び構造データを組み合わせて、新電芯の実現可能性を迅速に分析・予測し、早期に整合性リスクを特定することで、設計方向性の収束を支援し、後工程での手戻りを軽減する。

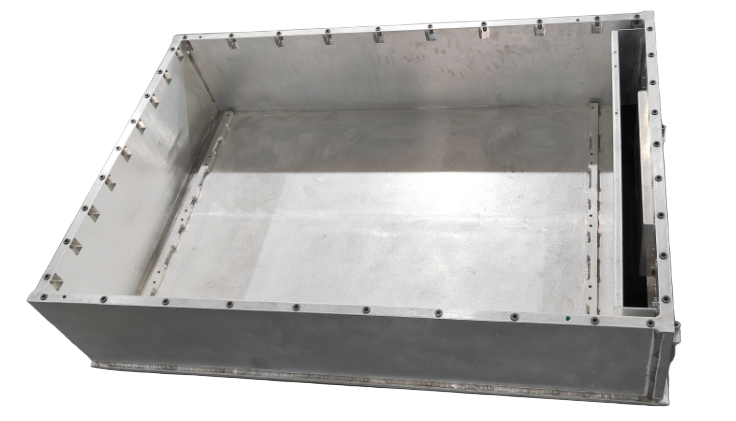

図2:587Ah エネルギー貯蔵パック下箱体

b.「標準インターフェース + 設定可能モジュール」による柔軟な体系構築

技術ルートの分化によるカスタマイズ需要に対応するため、我々は明確なインターフェース標準化と内部モジュールの設定可能な設計体系を確立した:

· 統合された外部インターフェース: 箱体とエネルギー貯蔵コンテナの取付位置決め、電気貫通口、冷却システム接続点などは、業界の標準仕様を厳格に遵守し、システムレベルでの互換性と組立一貫性を確保。

· 設定可能な内部構造: シリーズ化された内部支持コンポーネントと熱管理統合ソリューションを提供し、電芯サイズと配置方式に応じて柔軟に組み合わせが可能。

· 熱管理統合モジュール: 熱管理モジュールはモジュラー設計を採用し、温度上昇制御と電芯温度均一性の最適化を核心とし、異なる技術ルートの熱管理要求に柔軟に適応可能。

c.「製造即設計」を推進する柔軟な生産ライン

技術ルートの多様化に適応するため、我々の製造体系は拡張可能な基本プラットフォームとモジュラー組立を中心に構成されている:

· 基本箱体プラットフォーム製造: 主要構造の精度と一貫性を確保し、異なる構成に対して信頼性の高い基盤を提供。

· モジュラー組立ユニット: 電芯サイズと配置方式に応じて、対応する内部支持および熱管理モジュールを柔軟に選択して組立することをサポート。このレイアウトにより、同一生産ラインにおいて異なる技術ルートの製品に対する生産切替を効率的に実行でき、顧客が複数ルートの並行開発に伴うサプライチェーン及び納品課題に対応することを支援する。

3- 下箱体の価値の再定義:受動的な支持から能動的な賦活へ

下箱体は、受動的な容器からシステムの鍵となる賦活部品へと変貌しつつあり、安全性、エネルギー密度、ライフサイクルコストに直接影響を与える:

a. 安全支持構造: システムレベルの圧力解放及び防火区画に対して、信頼性の高い構造経路と取付基盤を提供することで、熱拡散制御とともに多段階の安全防護を構築する。

b. エネルギー密度への貢献: 軽量化・高強度設計により自重と占有空間を削減し、電芯と冷却システムに対してより多くの性能余裕を確保する。

c. 長期信頼性の保証: 構造完全性と疲労耐久性設計により、システムが長期サイクル、輸送振動などの持続的課題に対応することを支える。

4- 結論:分化する上流と確定する下流の間に、橋を架ける

電芯技術の進化に伴い、エネルギー貯蔵システムは安全性、高密度化、低コストを追求し続けている。下箱体は、信頼性が高く適応性のある支持基盤を提供し、異なる技術ルートに対してモジュール化と柔軟な製造で対応する必要がある。業界競争はシステムレベルエンジニアリングへと移行しており、パック箱体はその中核を成す要素である。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

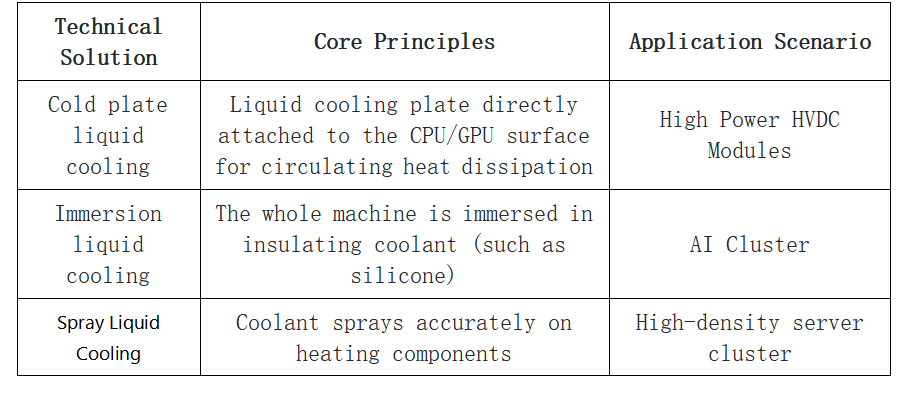

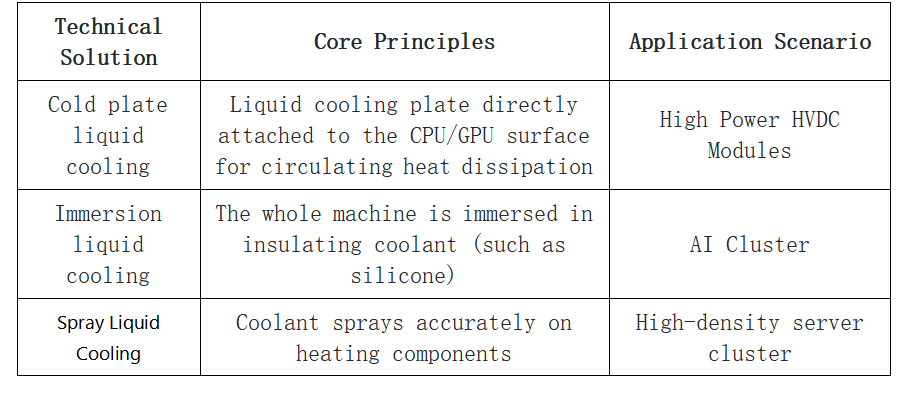

データセンター発展の数十年間において、空冷技術は常に主流の選択肢であった。しかし、NVIDIAのGB200シリーズ製品の登場は、この均衡を根本から覆しつつある。計算密度が新たな高みに達した今、従来の冷却方式では需要を満たせず、液冷技術は正式に舞台裏から表舞台へと躍り出て、AIコンピューティングパワーを支える鍵となるインフラとなった。

1 - 需要側における根本的な転換

a. 電力密度が臨界点を突破

GB200 NVL72ラックの電力密度は30kW/ラック以上に達すると見込まれ、これは従来の空冷技術の冷却限界である15-20kWを大幅に超える数字である。これは以下を意味する:

· 技術ルートの必然的な選択:液冷は「検討に値する」ものから「唯一の選択肢」へと変わる

· 市場規模の質的変化:GB200の導入は、それぞれが確実な液冷需要を意味する

· 価値額の大幅な向上:単一ラックの液冷システムの価値額は数十万元規模に達する

b. 信頼性要求の高度化

ラックあたりの計算密度が向上するにつれ、それが担う事業価値も指数関数的に増大する。液冷システムの信頼性は、以下に直接関わる:

· 事業継続性:1回の冷却障害が数百万規模の計算能力損失をもたらす可能性

· システム寿命:温度が10℃上昇するごとに、電子部品の寿命は半減する

· 性能安定性:冷却効率は、チップがピーク性能を持続的に維持できるかを直接決定する

2 - 技術要求の全面的な高度化

a. 冷却効率に対する飛躍的な要求

GB200は冷却システムに前例のない要求を提示している:

· 熱伝導性能の倍増

· 冷却プレートの熱伝導率は従来方式の3〜5倍を達成する必要がある

· 接触熱抵抗を一桁低減する必要がある

b. 流量制御精度

· ±1%以内の流量制御精度の実現が必要

· 異なる負荷条件に適応する動的流量調節をサポートする必要がある

c. 温度均一性

· チップ表面の温度差を5℃以内に制御する必要がある

· 局所的なホットスポットによるシステム安定性への影響を回避する必要がある

3 - システム統合の複雑さの飛躍的上昇

液冷システムは、単純な部品供給から複雑なシステム工学へと発展した:

a. 従来のモデル:

· 標準化された冷却プレートの提供

· 簡易的な配管接続

· 基本的な監視機能

b. GB200の時代:

· ラックレベル液冷アーキテクチャ設計

· インテリジェント流量分配システム

· リアルタイムの健全性状態監視

· 予測的メンテナンス能力

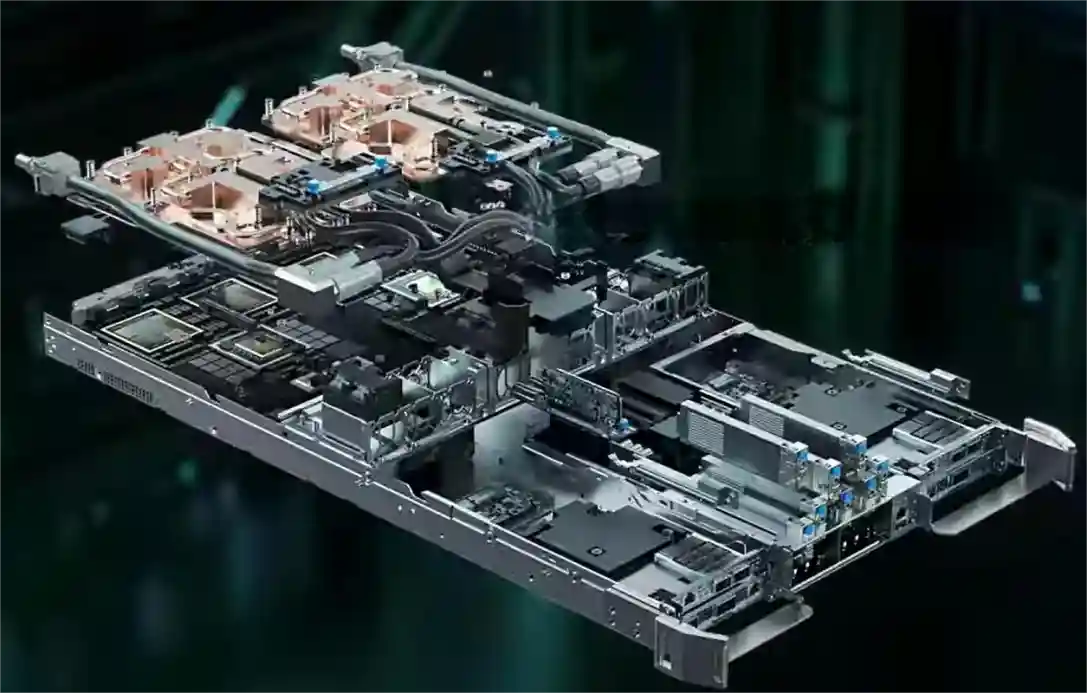

図2 - NVIDIA GB200ラック

4 - 競争障壁の全面的な高度化

新たな市場環境において、企業はより高いハードルを乗り越える必要がある:

a. 技術的障壁

液冷企業は単一学問分野の制約を突破し、学際的な総合技術体系を構築しなければならない。微細流路設計、材料科学、流体力学など多分野技術の深い融合が基本的な前提条件となり、チップレベルの熱シミュレーションと最適化能力は企業の深層的な技術蓄積を試すものとなっている。これはもはや単純なプロセス改善ではなく、長期的な研究開発投資を必要とするシステム的プロジェクトである。

b. 認証障壁

業界の認証体系は日増しに厳格化している。企業はサーバーメーカーが定める厳格な信頼性試験を通過するだけでなく、チップメーカー(原廠)の技術認証を取得する必要がある。この二重の認証要件は、製品の技術性能を検証するだけでなく、企業の品質管理システムと持続的かつ安定した供給能力をも試すものであり、中核的なサプライチェーンに参入するための必須の通行証となっている。

c. サービス障壁

液冷システムが中核的サブシステムへと格上げされるにつれ、サービス能力は重要な競争要素となった。企業は全国をカバーする迅速な対応ネットワークを確立し、24時間365日の専門的な運用保守体系を構築する必要がある。このサービス能力は技術サポートの迅速性を要求するだけでなく、予防的メンテナンスと緊急時対応を含む全プロセスのサービスソリューションを必要とし、真に顧客が信頼できるパートナーとなることが求められる。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

コンピューティング・アーキテクチャの進化史において、特定の瞬間の訪れは決して静かではない。NVIDIAのGB200 NVL72の登場は、まさにそうした瞬間である——それは単なる新製品ではなく、サーバーという概念そのものの根本的な再構築を告げるものだ。

過去30年にわたり、「サーバー」とは常に標準化されたシャーシユニットを意味してきた。内部にはマザーボード、CPU、メモリ、ハードディスク、拡張カードが収められ、業界標準インターフェースで相互接続される。我々は「U」単位でそれを測定し、ラックに搭載し、ネットワークで接続してきた。しかし、GB200 NVL72の出現は、この確立された定義を核心から揺るがしつつある。

その本質はもはや「1台のサーバー」ではなく、ラック全体を形態とする「1台のコンピュータ」なのである。従来のサーバーコンポーネントは解体され、より大きなスケールにおいて、NVLink-C2C、液冷散热、ラックレベル給電管理を通じて、不可分の計算単位として再統合される。これは単なるアップグレードではなく、深遠なパラダイムシフトなのである。

1 - 「サーバー」とは何か? その答えが変わりつつある

過去30年間、我々が理解してきたサーバーは、標準化されたシャーシであった:内部にはマザーボード、CPU、メモリ、ハードディスク、拡張カードがあり、全てのコンポーネントは業界標準に従い、自由に交換やアップグレードが可能だった。

しかし、GB200による変革は根本的である:

・ 計算コアは、もはや独立したCPUとGPUではなく、CPUとGPUを深く統合した単体であるGB200 スーパーチップである。

・ 相互接続は、標準的なPCIeスロットに依存せず、カスタマイズされたNVLink バックプレーンによって行われる。

・ 散热はもはやオプションの付属品ではなく、統合された液冷システムそのものである。

・ 基本的な導入単位は「シャーシ」から「ラック」へと移行した。

伝統的なサーバーの各コンポーネントは「解体」され、ラックというより大きなスケールで再統合される。これは進化ではなく、再構築なのである。

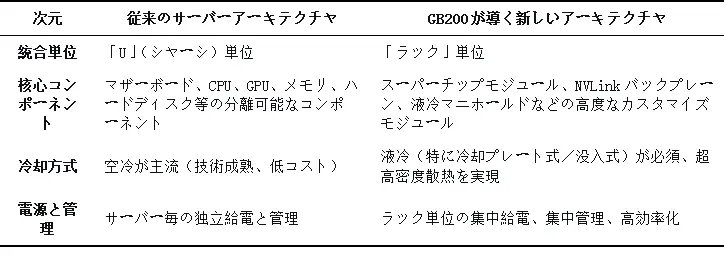

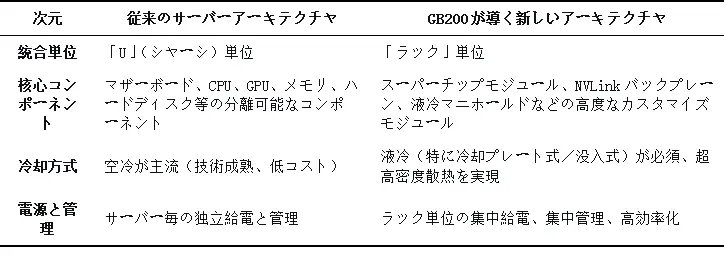

表1 - 物理アーキテクチャの再定義:「シャーシ」から「ラック」へ

2 - 「ラックレベルアーキテクチャ」を支える3つの柱

従来のサーバー設計は、密閉されたシャーシ内部でのバランスと妥協でした。しかし、GB200が代表するラックレベルアーキテクチャは、冷却、相互接続、給電と管理をひとつの完全なシステムとして、新たな次元でトップダウン設計します。これはもはやコンポーネントの積み重ねではなく、システムレベルでの深い統合です。その背景には、3つの核心となる柱の連携によるイノベーションが依存しています。

柱 1: 「ネットワーク接続」から「バックプレーン・バス」へ

従来のデータセンターでは、サーバーは独立したノードであり、ネットワーク(イーサネットなど)を介して通信していました。一方、GB200 NVL72では、ラック内部に張り巡らされた NVLink Fabric が、その役割において従来のマザーボード上のバスに取って代わり、全ての計算ユニットを接続する「骨格」となっています。この変化により、ラック内の72個のGPUは、あたかも単一の巨大なGPUのように連携して動作可能となり、通信帯域とレイテンシは桁違いに最適化されます。

柱 2: 冷却の「付帯設備」から「中核サブシステム」への昇格

計算密度がラックあたり数十キロワットから数百キロワットへと移行するにつれ、従来の空冷技術は限界に達しています。液冷はもはやオプションの「付帯設備」ではなく、計算や相互接続と並ぶ核心的なサブシステムとなったのです。その設計は、システム全体の性能発揮と運用安定性を直接決定し、「利用可能」から「高効率性能」を実現する鍵となります。

柱 3: 管理と給電の「集中化と再構築」

GB200はラックレベルの集中給電と管理を採用しています。これは単に電源変換効率の向上を追求するだけでなく、システムの結合度そのものを再定義するものです。これにより、配線の単純化と統一された管理ビューが実現されますが、同時に、障害の影響範囲が単一サーバーからラック全体へと拡大するため、運用保守に対し新たなパラダイムを要求することになります。

3 - 価値連鎖の再構築と移行

GB200が代表する「ラックレベルアーキテクチャ」の影響は、すでに技術そのものを超越し、新たな業界の価値連鎖の曲線を明確に描き出しています。従来の価値分布は破壊されつつあり、新たな価値の高みは、システムレベル統合とハードウェア・ソフトウェア協調の領域に静かに形成されています。

サーバーメーカー:「定義者」から「統合者」への戦略的変遷

デルやHPEといった従来のサーバー大手は、その核心的価値の移行に直面しています。彼らがこれまで依存してきた能力——マザーボード設計、システム最適化、標準化生産——は、GB200のような高度にカスタマイズされ、出荷時点で完全な一体システムにおいて、その重要性を低下させつつあります。

しかし、この危機の中に新たな戦略的機会が潜んでいます:

・ 価値の上方移動:競争の焦点は、サーバー内部の設計から、ラックレベルの液冷散热、給電効率、構造レイアウトへと移行。

・ 価値の外部拡大:核心的競争力は、ハードウェア製造から、大規模導入の専門サービス、クロスプラットフォームの運用管理、そして企業IT環境との統合能力へと拡張。

これは、サーバーメーカーの役割が、標準製品の「定義者」から、複雑なシステムの「高度な統合・賦活者」へと変遷していることを意味します。

クラウド事業者の「戦略的調達」:依存と自律の間での均衡追求

超大規模クラウド事業者にとって、GB200は戦略的必要品であると同時に、戦略的警告でもあります。

・ 短期的戦術:計算能力の究極のベンチマークとして、GB200の調達は、最先端AI計算能力に対する市場の要求を満たす必然的な選択。

・ 長期的戦略:サプライチェーンリスクと技術ロックインを防ぐため、独自開発AIチップは、将来の自律性に関わる核心戦略となっています。

クラウド事業者の行動は、効率性と自律性、短期的市場と長期的制御の間における、複雑なトレードオフを生き生きと体現しています。

エンドユーザーの意思決定の変容:「構成要素」の評価から「生産性」考量へ

最終ユーザーの技術意思決定者にとって、調達の評価パラダイムは根本的に変わりつつあります。

従来の調達チェックリスト:

・ CPUのコア数とクロック周波数

・ GPUのモデルと数量

・ メモリとストレージの容量と速度

今日の戦率的考量:

・ 効率指標:ワットあたり性能、モデル学習総所要時間

・ 総所有コスト:ハードウェア、電力消費、運用保守、人件費を含む総合コスト

・ ビジネス俊敏性:導入から成果産出までの時間サイクル

この変容は、企業の技術調達がコストセンター思考から、生産性投資思考へと進化する決定的な兆候です。

GB200は計算単位を——「サーバー」から「ラック」へ——再定義しました。これは単なる性能向上ではなく、アーキテクチャのパラダイムそのものの根本的転換です。効率性の追求は部品の積み重ねを超越し、業界の価値連鎖は再構築されつつあります。この変革において、唯一確かなことは:それに適応するか、あるいはそれに置き去りにされるか、のいずれかだということです。

新たな計算の時代は、すでに始まっている。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

お客様のデバイスに複数の独立したコア発熱点があり、それらがそれぞれ異なる消費電力を持つ、または分離冷却が必要な場合、従来の単一流路の液冷プレートでは力不足です。そんな課題を解決する鍵が、多回路型銅管埋込液冷プレートです。

1-なぜ多回路を選ぶのか? 3つの応用シナリオが課題を解決

a. 熱干渉の分離によるコアユニットの性能保証

IGBTとダイオード、CPUとGPUなど、異なるデバイスが高密度に配置されている場合、単一流路では熱が相互に「干渉(クロストーク)」し、低温で動作すべきデバイスが高温環境下で動作を強いられることになります。多回路設計は、各デバイスに「専用空調」を設置するようなもので、熱干渉を根本から遮断します。これにより、各ユニットが最適な温度範囲で動作することを保証し、システム全体の性能と安定性を向上させます。

b. システム冗長性の実現による高信頼性アーキテクチャの構築

サーバーや通信基地局など、信頼性が極めて要求される分野では、単一冷却回路の故障はシステムダウンを意味します。多回路設計は 「N+1」冗長冷却システムの構築を可能にします。1つの回路が予期せず故障しても、残りの回路が基本的な散热能力を維持し、システム維護のための貴重な時間を確保します。これは高可用性設計を実現する基盤です。

c. 異形レイアウトと差別化された散热需求への対応

不規則に配置された発熱源に対して、単一流路での均一な散热は困難です。多回路設計は 「オーダーメイド」 を可能にし、発熱源の実際の形状と配置に基づいて、各銅管の経路を柔軟にカスタマイズできます。最適化された流路経路で、各発熱点を正確にカバーします。同時に、高消費電力デバイスには大流量の回路を、低消費電力デバイスには小流量の回路を割り当てることで、散热リソースの最適配分を実現します。

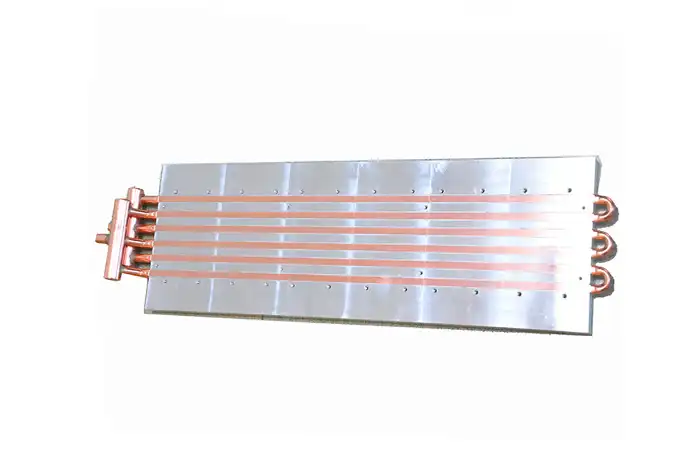

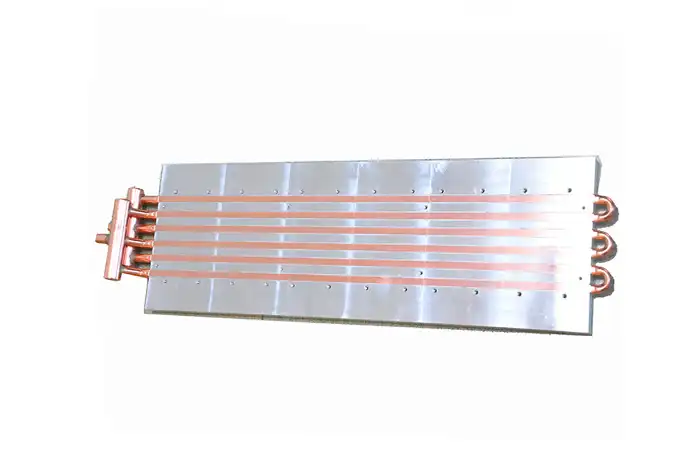

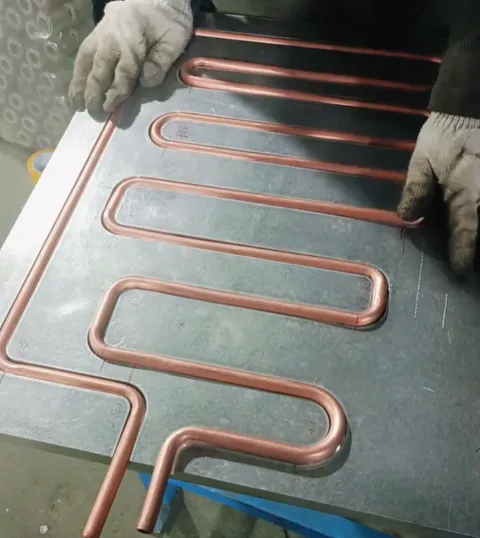

図1:多回路銅管埋込液冷プレート

2-設計と製造の核心:限られた空間で性能と信頼性を如何に両立させるか?

多回路設計において、流路間隔は成否を決定する鍵となる。

a. 熱設計の基線:「熱短路」の防止

隣接する流路の間隔が狭すぎると、流路自体が独立していても、熱は中間のアルミニウム基板を介して高速で伝導され、分離効果は大幅に減衰します。我々はシミュレーションと試験を通じて、≥1.5倍の管径という基礎的な間隔の原則を確立し、熱的な独立性を保証します。

b. 構造強度の限界:「耐压生命線」を守る

流路間のアルミニウム基板は、内圧に耐える構造上の弱点です。間隔が狭すぎるとリブ部分の強度が不足し、圧力衝撃により破断するリスクがあります。我々は機械的応力シミュレーションにより、あらゆる動作条件下で、流路間の応力が材料の降伏強度を常に大幅に下回ることを保証し、「基板破壊」の懸念を根本から排除します。

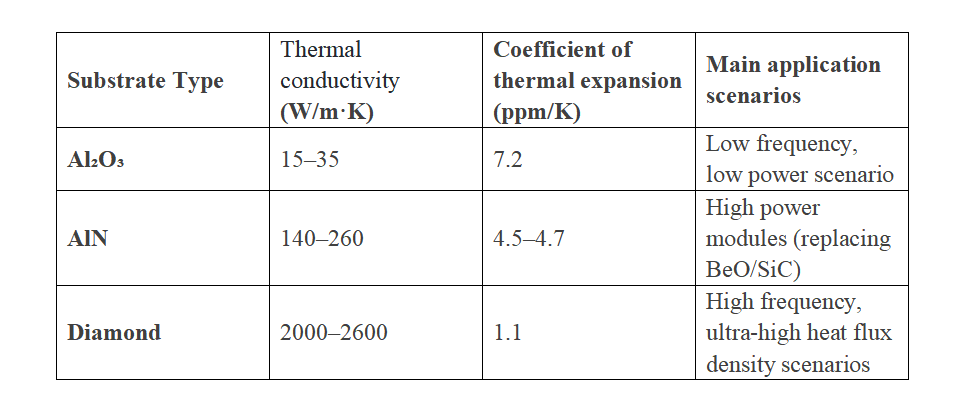

図2:銅管埋込液冷プレート

c. 製造プロセスの限界:「精密製造」の保証

狭い間隔は、溝フライス加工用工具にとって大きな試練となります。我々は豊富な製造経験に基づき、間隔と工具径を関連付け、効率的な加工を実現するとともに、滑らかで平坦な溝側面を得ることを保証します。これは、後工程における銅管の密着嵌入と低熱抵抗結合のための基盤を形成します。

3- 工程実現の要点

成功する多回路設計には、以下の要点を把握する必要があります。

a. 協調設計

概念設計段階から熱設計と機械設計に参画し、流路レイアウト、構造強度、および製造プロセス能力を総合的に考慮し、後続の設計変更を回避することが推奨されます。

b. プロセス制御

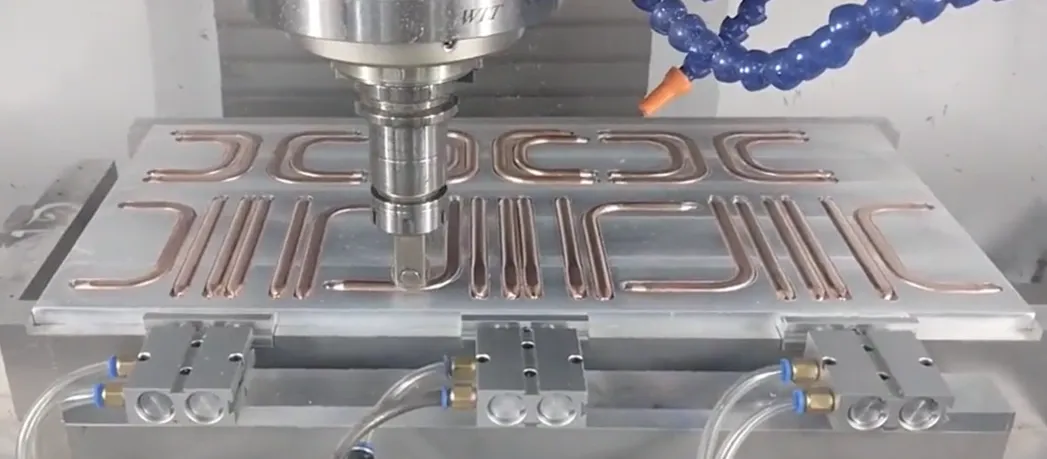

高精度CNCによる溝フライス加工を採用し、溝幅の公差と表面品質を確保します。

マンドレルベンダー技術を採用し、銅管曲げ後の流通性と肉厚均一性を保証します。

信頼性の高い嵌入固定プロセスにより、振動条件下での銅管の位置ずれを防止します。

c. 検証試験

包括的な試験体系は以下を含みます:

100% 気密試験

流量-圧力損失特性試験

熱抵抗性能検証

破壊圧力試験

まとめ,多回路銅管埋込水冷プレートは、複雑な多発熱源の放熱課題を解決する強力なソリューションです。その成功の鍵は、設計思想を深く理解し、性能と信頼性の間に最適なバランス点を見いだすことにあります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

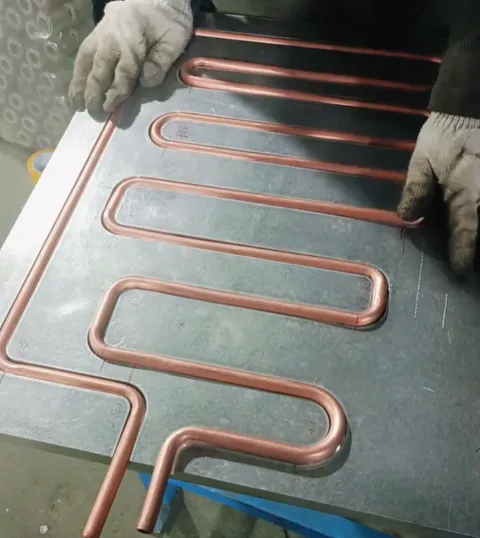

1-銅管前処理(曲げ加工と圧扁)

目標:まっすぐな円形銅管を、設計流路と完全に一致する平坦形状に成形する。

a. 材料選択:無酸素銅が選ばれる理由

無酸素銅(C1220)は純度が99.9%と高く、粒界酸化物が存在しない。このため、生地のように極めて優れた延展性を発揮し、曲げ加工や圧扁時に割れや微細な亀裂が発生しにくく、後工程を含めた信頼性を保証する。

b. 曲げ半径:安全の限界

最小曲げ半径は≥ 1.5倍の管径が鉄則である。これを下回ると、銅管の外側壁が過度に引張られて薄くなり、場合によっては破裂する。内側のシワ防止には、マンドレルベンダーが關鍵となる。

c. 圧扁:精密な「絞り」加工

圧扁は単純に平らに潰す作業ではなく、精密金型を用いた制御された塑性変形である。圧扁後の流路高さは、元の内径の30%を下回ってはならない。核心的な目標は、圧扁後の肉厚が均一であることを保証し、局部的な死シワや過度の薄肉化が生じないようにすることである。これらは将来的な漏れの発生点となり得る。

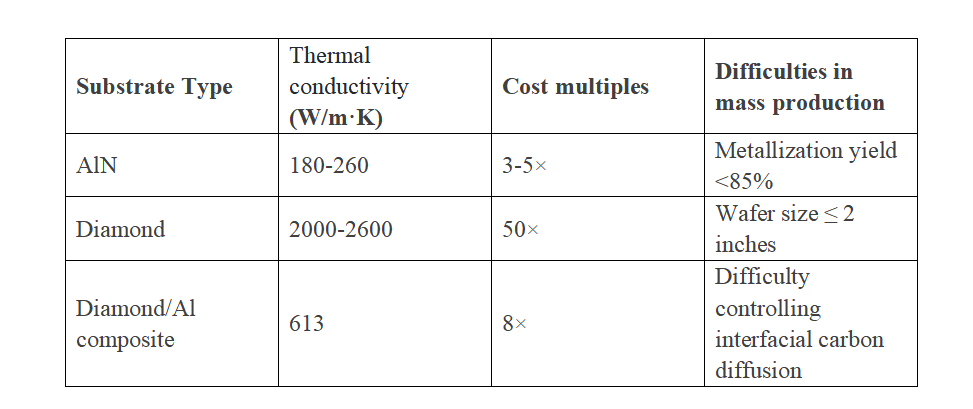

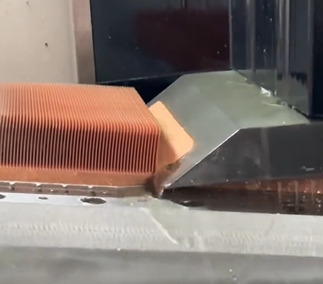

図1: ヒートパイプ曲げ加工

d. 工程の選択:曲げと圧扁、どちらを先に行うべきか

必ず「先に曲げ、後に圧扁」が原則である。円管の曲げ加工は成熟し制御性の高い工艺である。一方、先に圧扁してしまうと、扁平管は小半径での高品質な曲げ加工がほぼ不可能となり、さらに流路内壁が著しく変形して流動抵抗が急増する。

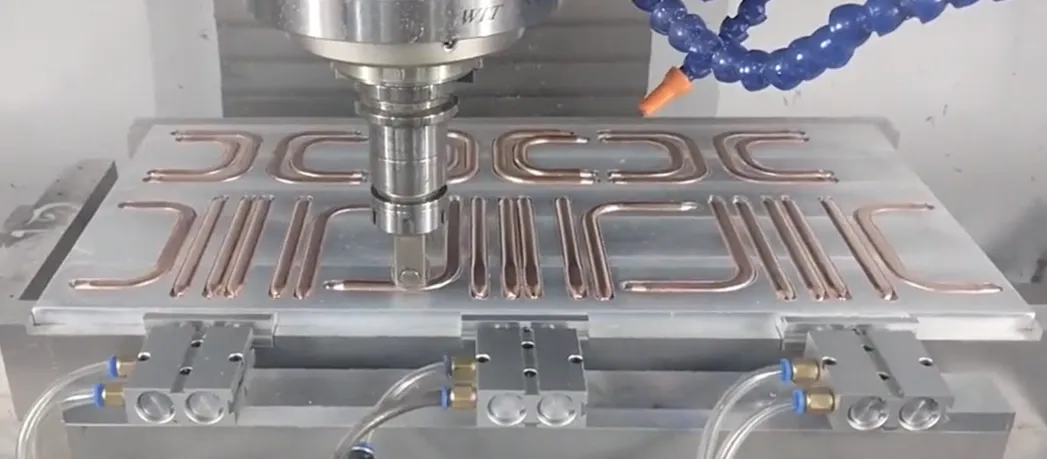

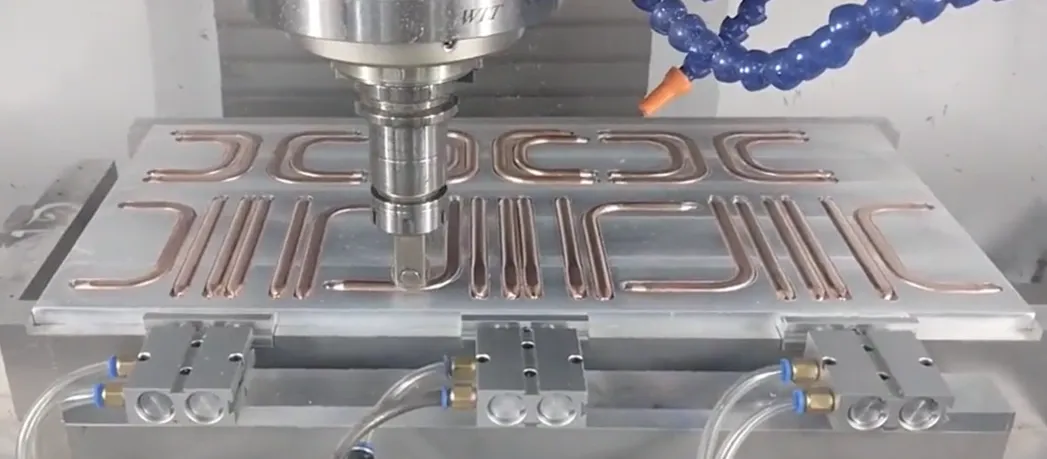

2-基板加工(精密溝フライス加工)

目標:アルミニウム基板に、銅管を嵌め込むための寸法精度の高い「軌道」を加工する。

図2: 埋め込み銅管

a. 溝幅設計:圧入配合

溝幅は、圧扁した銅管の幅よりもわずかに狭く(通常0.05-0.1mm小さく)設計しなければならない。これにより「圧入配合」を形成する。これは摩擦力によって銅管を強固に「抱き込む」ことができ、初期固定と接触熱抵抗の低減を実現する基礎となる。

b. 溝深さ制御:フライカット仕上げ代

溝の深さは、銅管を嵌入した後に基板表面から突出する高さを決定する。この高さが、後続のフライカット工程における加工余剰(仕上げ代)となる。溝深さの均一性は、最終的な銅管の残存肉厚の均一性に直接影響する。

c. 工具と「チャタリング」

狭く深い溝を加工する際、エンドミルのアスペクト比(長径比)が大きすぎると「チャタリング」(自励振動)が発生しやすくなる。これは、溝壁の粗さや寸法偏差の原因となる。したがって、流路間隔を過度に狭くすることはできず、工具の強度と剛性を確保できる十分な空間を残さなければならない。

d. 清浄度:見えざる品質

溝フライス加工後、アルミ屑と油汚れは100%除去されなければならない。残留物が存在すると、銅管とアルミニウム基板の間に断熱層を形成し、接触熱抵抗を大幅に増加させ、放熱性能を著しく低下させる。

3-嵌入と固定

目標:成形された銅管を基板の溝に精密に嵌入し、強固な結合を形成する。

a. 圧入配合:主固定力

精密な寸法設計に基づき、プレス機の外力を用いて銅管をわずかに狭い溝に「押し込む」。材料自体の弾性復元力が巨大な正圧力を生み出す。これが最も主要な固定力の源となる。

図3: ヒートパイプ固定

b. 補助固定:「シーソー現象」の防止

圧入配合のみでは、熱応力によって銅管の端部が跳ね上がる可能性がある。このため補助固定が必要となる:マイクロスポット溶接(強度が高いが、入熱管理が必要)または高熱伝導性エポキシ樹脂(応力が小さいが、経年劣化のリスクがある)。

c. 接触熱抵抗の敵

銅管とアルミ溝の間に存在する空気は、熱の不良導体であり、接触熱抵抗の主要な発生源である。高熱伝導グリスまたは溶接は、微視的な空隙を埋め、空気を置換することで、熱抵抗を著しく低減させる。

d. 電食(ガルバニック腐食)への警告

アルミニウムと銅は電解質中で電池を形成し、陽極となるアルミニウムが腐食する。冷却システムの密封性を確保し、脱イオン水または防腐蝕性冷却液を使用することで、システムレベルで腐食の経路を断つことが必須である。

4-表面仕上げ(フライカット vs. 深埋管)

目標:チップ実装に使用可能な、高い平坦度と低い熱抵抗を備えた最終的な放熱表面を形成する。

a. フライカット工艺:性能の王者

超硬工具を使用して銅とアルミニウムを同時切削し、共平面で完全に平坦な表面を形成する。これにより、発熱体は熱伝導性に極めて優れた銅管と直接的かつ広面積で接触することが可能となり、最低の熱抵抗を実現する。

b. 深埋管工艺:信頼性の守護者

円形銅管を嵌入し、高熱伝導性エポキシ樹脂で充填する工艺。銅管は円形を維持するため耐圧能力が高く、充填材は追加の保護と応力緩衝を提供する。熱抵抗はフライカットよりもやや大きいが、信頼性が高い。

c. 最終肉厚:生命線

フライカット工艺の中核的な管理目標は、銅管の最終的な残存肉厚である。これは性能(薄い方が良い)と信頼性/切れ抜け防止(厚い方が良い)のバランスを取らなければならず、通常は0.15-0.3mmのゴールデン範囲内に制御される。

d. 平坦度:接触の保障

どちらの工艺においても、実装面の平坦度(通常は<0.1mmが要求される)は絶対的な指標である。ミクロンレベルの凹凸も熱伝導グリスで埋める必要があり、平坦度が悪いと接触熱抵抗が急上昇し、放熱は失敗に終わる。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

電気自動車の航続距離と容量を向上させるため、動力バッテリーパックは単層レイアウトから多層積層構造へと転換しつつある。この転換はエネルギー密度を著しく高める一方、全新たな構造的課題をもたらした。本稿では、核心的な難題、主流の解決策、そして将来の技術方向の三つの側面から探求を展開する。

1- 核心的な課題:多層積層における力学上の難題

バッテリーパックを単層から多層へ拡張することは、単純な積み重ねでは決してない。それは内部の力学環境と外部の荷重経路を再構築し、四つの核心的な課題をもたらす:

a. 垂直方向の荷重激増と材料クリープリスク

・多層構造において、電セル、モジュール及び構造部材の重量は層ごとに累積する。最下層が承受する静的な圧縮荷重は最上層よりはるかに高い。

・この持続的な高圧応力は材料の長期性能、特に抗クリープ性(材料が一定応力下で時間とともに生じる緩やかな塑性変形)に対して厳しい試練となる。

・もし層間支持や電セル固定部品にクリープが生じると、締結力の緩みを引き起こし、電セルのサイクル寿命や界面接触の安定性に影響する。因此、軽量化と優れた抗クリープ特性を兼ね備えた材料の探求が極めて重要である。

b. 膨張力の叠加効果と構造安定性

・リチウムイオン電池は充放電時、電極材料の体積変化により“呼吸効果”が生じ、電セル膨張を引き起こす。多層積層構造において、膨張力は層ごとに累積し、最下層のモジュールが巨大な圧力に晒される。

・この周期的な応力は、筐体の膨張、密封失效、構造部材の圧迫、電セル短絡、そして電池性能の減衰加速を引き起こしやすい。効果的な制御は、内蔵センサーによるリアルタイム監視とデジタルシミュレーションの結合に依存し、それによって構造最適化設計を指導する。

c. 空間利用とエネルギー密度の核心的矛盾

・重力と膨張力に対処するには強化構造(例えば横梁の追加、板材の厚み増し)が必要だが、これは貴重な空間を占有し重量を増加させるため、体積エネルギー密度と重量エネルギー密度向上という核心目標と衝突する。

・解决の道は構造最適化と高効率材料の応用にあり、これはバッテリーパックの多材料混合設計への転換を推進している。

d. 衝突荷重の伝達経路と安全余裕のアップグレード

・バッテリーパックの高さ増加は、側面衝突或いは底面衝突時の力学負荷を悪化させる;その高くなった構造は梃子効果を増幅し、接合点強度とバッテリーパック自身の剛性に対してより高い要求を提起する。

・耐衝撃材料と一体型設計を採用し、力の伝達とエネルギー吸収を最適化し、極限作動状況下での電セル安全を保障する必要があり、これが電池-車体一体型(CTC)技術の発展を推進し、バッテリーパックを車体構造の重要な構成部分とする。

2- 主流構造方案の比較分析

課題に対処するため、業界では多种の革新的方案が模索されている:

a. 一体型ダイカストトレイ(One-piece Die-cast Tray)

・利点: 集積度が高く、部品点数を減少させ、全体剛性、一貫性、気密性を向上させる。工艺は複雑な幾何形状を支持し、冷却、リブ、取付点の集積に便利。全体構造は複雑な応力の管理に有利。

・課題: 一体ダイカストによる多層フレームは設備、金型、工艺に対して非常に高い要求があり、コストが高い。衝突後の修復が困難或いは不可能。全体剛性構造は層間の異なる膨張力を管理する柔軟性に欠ける可能性がある。

b. 多段フレームモジュール方式(Multi-level Frame Modular)

・利点: 設計製造が柔軟で、生産、メンテナンス、交換が容易。本来多材料混合設計に適しており、異なる階層に応じて性能とコストを最適化できる。複合材料の“準等方性積層”理念を参考に、全体の力学応答を最適化し、応力を分散。

・課題: 部品と接続部品が多く、組立が複雑で、累積公差が精度と締結力に影響する。多数の接続界面(ボルト、リベット)は潜在的な故障点であり、重量を増加させる。

c. 混合材料サンドイッチ構造(Hybrid Material Sandwich Structure)

・利点: 卓越した軽量化効率と極めて高い比剛性(高強度面板+泡沫/ハニカムアルミ等の軽量芯材)。強力な曲げ性能。芯材は断熱と吸能特性を兼ね備え、熱安全と衝突安全を向上させる。多機能集積の趨勢に符合。

・課題: 製造工艺が複雑でコストが高い。面板と芯材の界面結合強度と長期耐久性が鍵。芯材は優れた抗圧クリープ性が必要。

d. 仿生ハニカム構造

・利点: 理論上、究極の軽量化、高剛性、抗压强度を実現する理想的な仿生設計(蜂の巣の六角形を模倣)。均一な支持を提供し、衝撃吸収能力が強い。

・課題: 製造が極めて複雑且つコストが高く、冷却システム等との集積难度が大きい。現在はより先端研究段階にあり、大規模な商業化応用にはまだ時間がかかる。

3- 關鍵技術突破方向

将来、多層積層の設計難題を解決する關鍵的な突破点は以下にある:

a. 軽量化と剛性バランスの材料と工艺革新

・材料: CFRP、アルミニウム合金、マグネシウム合金の持続的な最適化;低クリープ、高絶縁、良好な熱伝導、加工性の良さを兼ね備えた新型多機能ポリマー及び複合材料の開発。

・工艺: 先進接合技術(抵抗スポット溶接、レーザー溶接、超音波溶接)の発展により、信頼性が高く軽量な多材料接合を実現。

図1:バッテリートレーロボットレーザー溶接

b. 膨張力の適応管理

発想を"剛性による对抗"から"柔軟性による适应"へ転換し、動的応答システムを創造することで、電セルがライフサイクルを通じて最適応力環境に置かれるようにする。

c. 層間接合と一体化革命

・接合技術: ボルトによる機械的接合から、構造用接着剤による接着と先進溶接へ進化し、より均一な応力分布、良好な密封性、耐疲労性能を実現。

・究極の集積: CTC/CTB(Cell-to-Chassis/Body)は将来のバッテリーパック一体化の重要な方向性である。独立した外殻を取消し、電セル或いはモジュールを直接シャーシに集積することで、多層積層自体を車体構造部材(例えば横梁或いはフロアパン)とし、根本的に空間制限を解決し、電池構造機能を最大化する。この技術を実現するには、電池、構造、熱管理、安全等多分野の深度連携が必要であり、“構造即功能”理念の究極形態である。

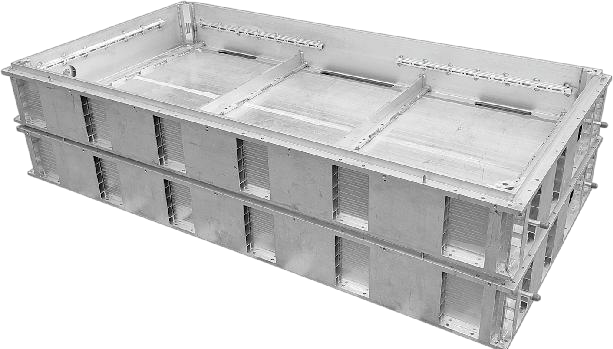

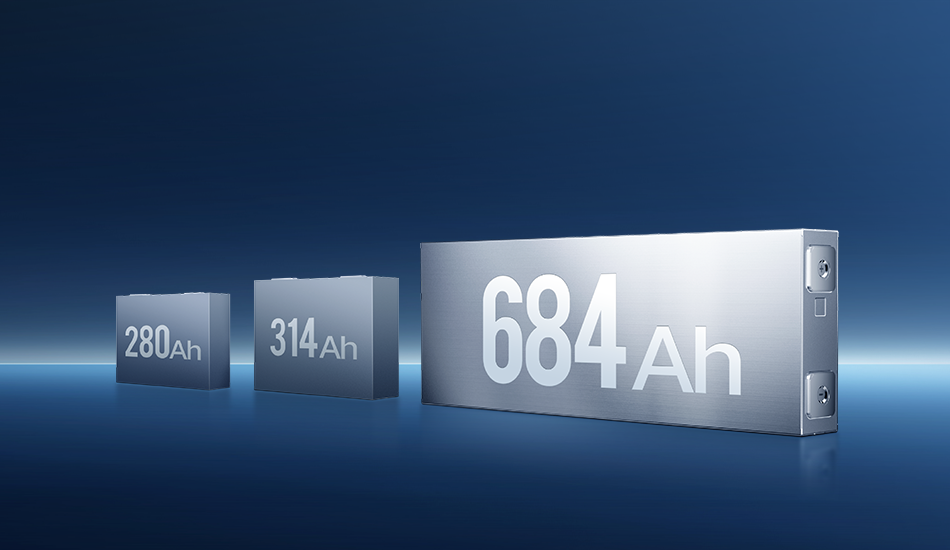

図2:動力電池パック用バッテリートレー

多層積層は電池のエネルギー密度を向上させる必然的な選択であるが、同時に構造、膨張力、安全に関する巨大な課題をもたらした。打開策は、材料革新、仿生構造最適化、膨張力の智能管理にある。最終的には、バッテリーパックは車体と深度融合し、一体化した“エネルギーシャーシ”となるだろう。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

電気大型トラックの核心的戦場:バッテリー配置と積層技術の詳細分析

満載の貨物を積んだ電気大型トラックが高速道路を走行する時、数百キロを跨ぐのを支える核心の秘密は、車両のシャーシとバッテリーコンパートメント内に隠されている。大型トラックの電動化の波が世界の物流業界を席巻する今日、バッテリーシステムの配置と積層技術は市場の勝敗を決める鍵となっている。

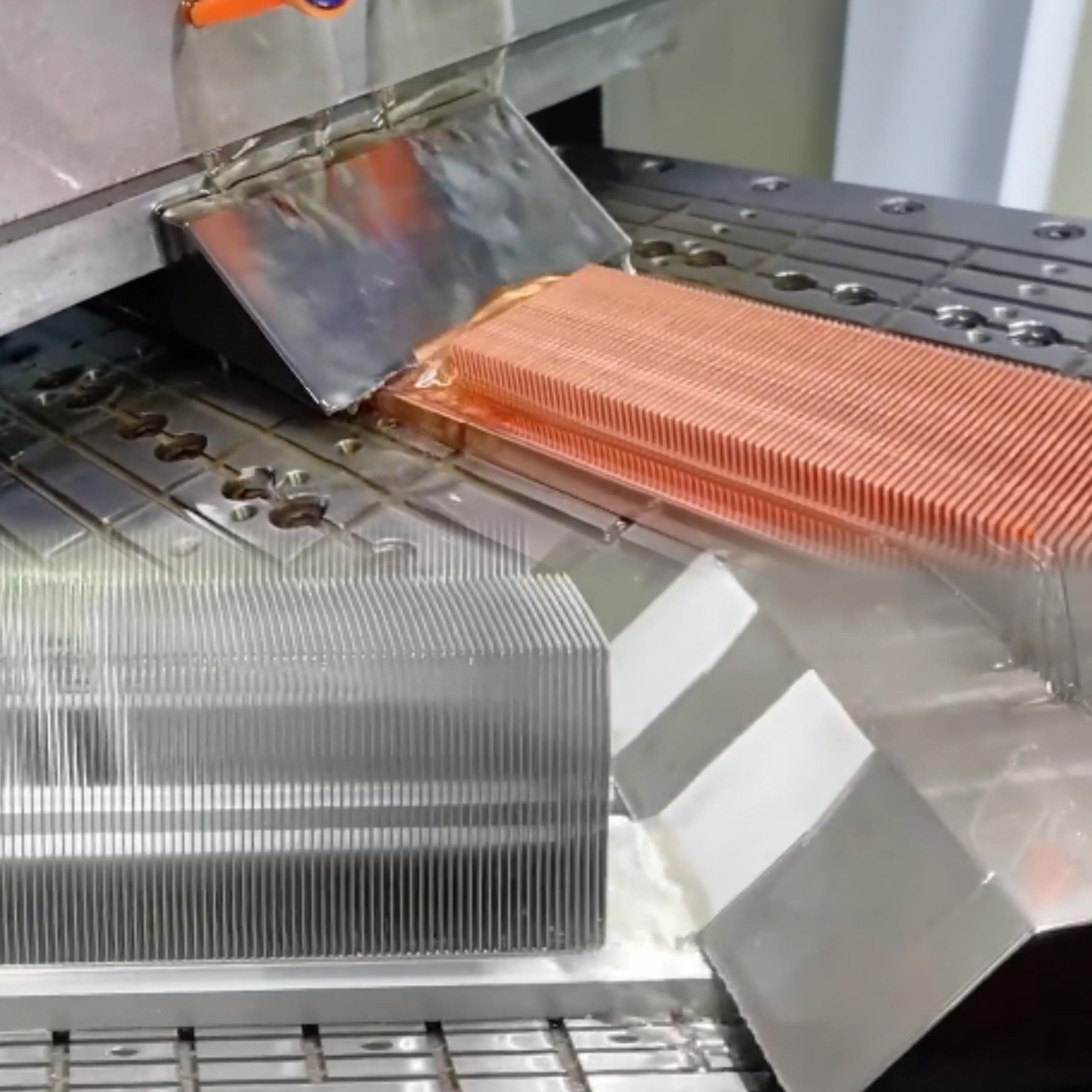

図1:電気大型トラックバッテリー液冷方案

1-バッテリー配置:三大方案は如何に電気大型トラックの形態を再構築するか?

a. 背面配置:短距離輸送の敏捷な選択

· シナリオ適応: 港、鉱山、鉄鋼所などの閉鎖場景における短距離輸送

· 核心的優位性: 急速バッテリー交換能力(具体的な時間は実測検証必要)、車両出勤率向上

· 性能限界: バッテリー容量制限(業界一般<350kWh)、高重心は高速安定性に影響

· 空間代償: 貨物室または運転室の空間を占有、積載能力低下

b. シャーシ配置:長距離幹線の航続距離の王者

· 電量突破: バッテリー容量は500kWhを突破可能(例:業界公開の513kWh方案)

· 空間魔術: シャーシ空間の効率的利用、貨物室侵食回避

· 安全強化: 超低重心設計は高速安定性を向上

· 技術壁: シャーシ一体化開発、防護と熱管理の要求がより高い

c. 底面側面配置:バッテリー交換ネットワークの効率エンジン

· バッテリー交換革命: 側面バッテリー交換は操作効率を向上

· 空間バランス: 完全な貨物室を保持、航続能力は背面式とシャーシ式の中間

· 安全攻略: 側面衝突防護構造の強化が必要

2-積層技術:大型トラックバッテリーパックの効率的集成方案

多層積層技術はエネルギー密度を向上させる關鍵の経路となりつつある:

図2:積層式大型トラック液冷集成箱

a. フレームレス一体積層技術:

· 電芯を直接積層、構造部材を減少

· モジュールとフレームを取消、電芯を直接「Z方向シームレス積層 」

· システムのエネルギー密度を显著向上

· 超急速充電技術を支持(具体的性能は実測検証必要)

b. モジュールからシャーシへの集成(例:MTB/CTC技術)

· MTB技術:モジュールを直接フレームに接続、体積利用率を显著向上

· 麒麟電池(CTP 3.0):72%体積利用率、255Wh/kgエネルギー密度

· CTC技術:電芯をシャーシ構造に融入、重量軽減10%

c. 電芯形態の創新(例:ブレードバッテリー)

· 扁平電芯を紧密に排列、体積利用率を向上(BYD公開データ>50%)

· リン酸鉄リチウムのエネルギー密度ボトルネックを突破

3. 電気大型トラックの核心的技術課題

課題1:構造安全

· 極限作動条件: 側面柱衝突は側面配置に対して致命的な脅威となる

· 創新方案:高強度アルミニウム合金壳体+緩衝構造;衝突シミュレーション最適化(FEA);超国家標準機械衝撃テスト。

課題2:熱管理

· 熱暴走警報: パッケージ内温度差制御が極めて重要

· 技術突破:液冷板側面冷却(温度差<3℃);冷媒直接冷却技術;モデル予測制御(MPC)動的制御。

課題3:振動疲労

· 隠れた殺し屋: 道路振動による構造損傷

· 対応策:Z方向積層による応力分布最適化;路譜振動台テスト;高減衰材料応用。

4. 三大趨勢が現在の発展をリード

·シャーシ配置が中長距離幹線を主導:長航続(>500kWh)と低重心特性が首选となる

·CTC技術の深度集成:バッテリーとシャーシ構造が融合、空間利用率とシステム剛性を向上

·智能化熱管理の普及:AIアルゴリズムによる精密温度制御(温度差<5℃)を実現、バッテリー寿命を延長

·全固体電池技術の進化:半固体電池の商業化が加速、潜在力は安全性とエネルギー密度向上に集中

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

電動重卡の潮流が世界の物流輸送業を席巻し、「ダブルカーボン」目標に強力な原動力を注ぎ込んでいる。しかし、航続距離のニーズが急増するにつれて、単一パック容量が一般的に500kWhを突破し、さらに1000kWhにも達する超大バッテリーシステムが登場している。まるで車に「移動するエネルギー要塞」を搭載したようで、その潜在的な熱安全リスクもこれまでにないレベルに達している。「超大容量」、「急速熱蔓延」(<2分)、「超高耐衝撃」(>1500kJ)という3大極端な安全指標が重なり、業界は厳しい技術の谷間に直面している。本稿では、これらの課題を分析し、電動重卡専用の安全防線を構築するシステム的解決策を検討する。

図1:短刀三層積み重ね方案

1 - 500kWh+時代:チャンスと安全課題が共存する

a. 容量の飛躍が主流となり、重載長距離のニーズを満たすため、電動重卡のバッテリーパックは200 - 300kWhから急速に600kWh+に昇格している。大手企業は相次いで500kWh、600kWhさらには1000kWhクラスのソリューションを打ち出し、超大容量時代の到来を象徴している。

b. LFP(リン酸鉄リチウム)バッテリー技術の成熟が重要な推進力となり、その安全性とサイクル寿命の優位性から、重卡の主流選択となっている。

2 - 極致の安全の下での「3大課題」

a. 熱蔓延の限界制御(<2分):

・核心目標:安全設計は熱蔓延を遅延または遮断し、人員の脱出と救援のための時間窓を作る必要がある(国標GB 38031 - 2020で要求される5分間の予警など)。

・厳しい現実:500kWh+の高密度バッテリーパック内では、単一セルの熱暴走による巨大なエネルギー放出が、壊滅的な連鎖反応を引き起こしやすい。実測データによると、熱蔓延の速度は極めて速く、事例では22秒で全館が炎上し、5秒で隣接するモジュールに引火し、モジュール間の伝播最短は約44秒である。

・核心難点と不足:どのようにしてモジュール間の熱蔓延を2分以上に制御するか?現在、商用の重卡システムがこの厳しい指標を公開的に承諾し検証できるものはない。

b. 構造耐衝撃の高壁(>1500kJ):

・核心ニーズ:満載の重卡の衝突エネルギーは乗用車をはるかに上回り、1500kJを超えるため、バッテリーパックは超高強度を備え、衝突後も完整を保ち、内部セルの損傷による熱暴走を防止する必要がある。

・厳しい現実:国内および海外の標準(如GB/T 31467.3 - 2015、UNECE R100)では、重卡バッテリーパックの衝突エネルギーのテスト閾値の定義が不明確または低すぎる。1500kJクラスの衝突テストの認証データは極めて不足しており、より高いエネルギーのシミュレーション研究(如2500kJ)があるものの、完全なシステム検証は依然として大きな課題である。

・核心難点と不足:明確な高エネルギー衝突防護の標準と十分に検証された解決策が不足している。

c. 二次災害の連鎖リスク(貨物爆発 & 道路癱瘓):

・貨物爆発のリスク:バッテリーの熱暴走による高温の炎は貨物(特に危険物)に引火しやすく、「バッテリー暴走→貨物発火→貨物爆発」という災害連鎖を形成する。

・道路癱瘓のリスク:リチウムイオンバッテリーの火災は鎮火が難しく(大量の持続的な冷却水を必要とする)、再燃しやすい。数十トンの重卡が道路/トンネルで発火すると、救援は複雑(高圧遮断、毒ガス防止など)で、時間がかかり(数時間に達し、影響は24時間続く可能性がある)、深刻な交通癱瘓を引き起こしやすく、社会的影響が大きい。

・核心難点と不足:対策のある定量化された道路障害除去の時間標準と効率的な応急処置システムが不足している。

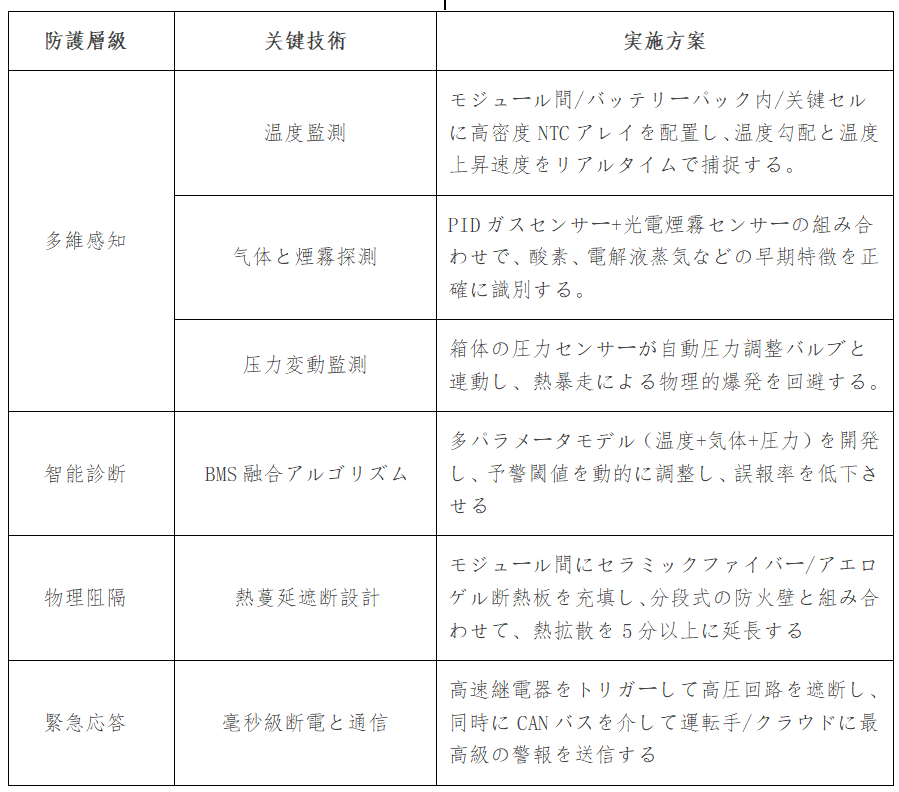

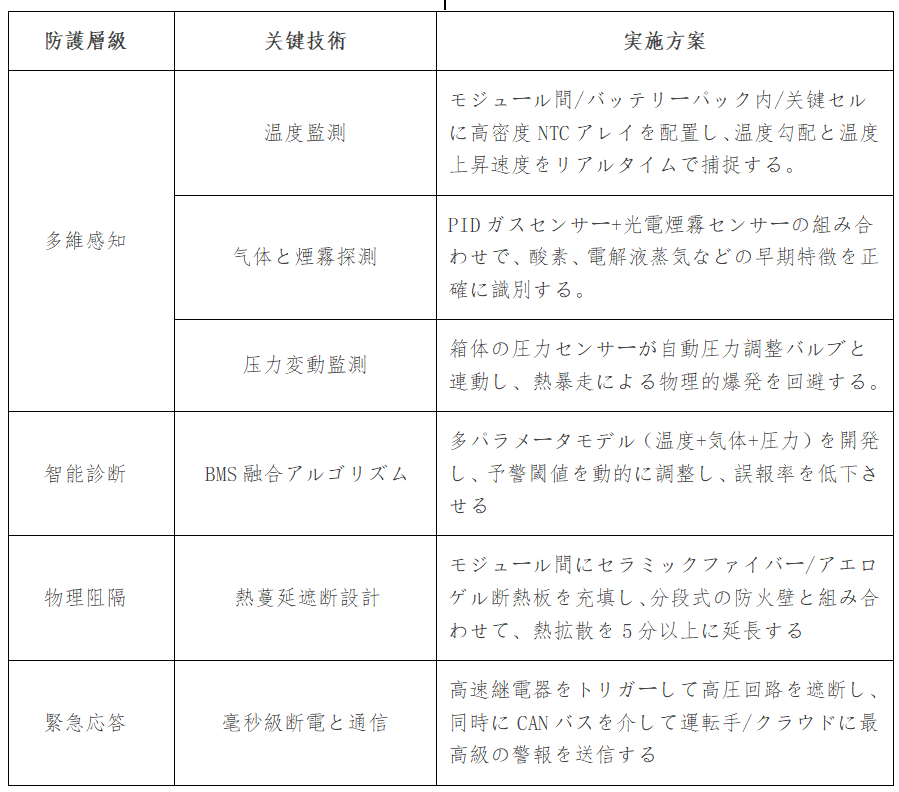

3 - 防線を築く:熱事象予警システム設計:四重防護網

表1:「感知 - 分析 - 遮断 - 応答」の全链路防護

4 - 熱管理配套方案:予警システムに力を与える

液冷システム:高効率液冷板を集積し、局部的な熱点を除去し、セル間の温度差を<3℃に維持する。

模块化設計:独立した取り外し可能なモジュール構造で、故障したユニットの迅速な交換をサポートする。

智能監視プラットフォーム:クラウドでリアルタイムにバッテリーの健康状態を分析し、予警情報を自動的に運維チームに送信する。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

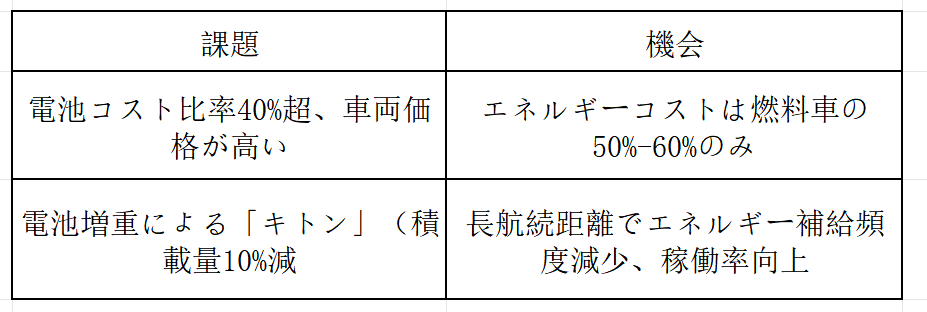

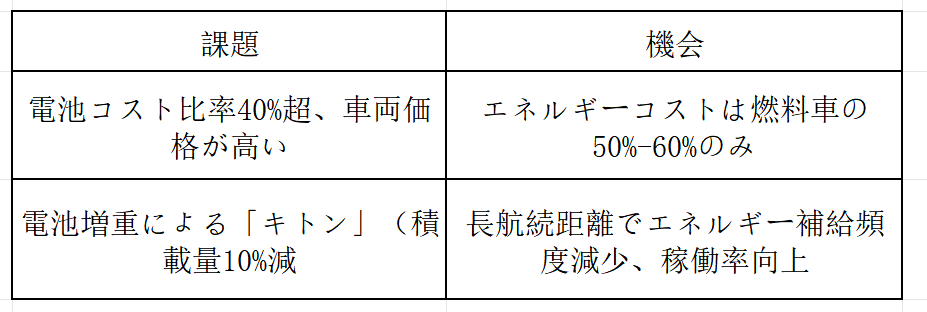

新能源重カー市場において、「大容量電池搭載」がキーワードとなっている:主流車種の電池容量は370kWhを突破し、600kWh以上の車種が相次いで登場している。これは単なる技術パラメータの向上ではなく、業界が幹線物流市場を攻略するための宣言でもある------単回の航続距離を向上させることで、ユーザーの核心的な悩みである「航続不安」を解消し、ライフサイクルコスト(TCO)を最適化する。本稿では、その背景にあるビジネスロジックと技術的突破口を解説する。

1-ビジネスロジック:なぜ「大容量電池搭載」が必要なのか?

a.シーン駆動の必須要件

・閉鎖シーン(短距離高頻度): 港湾や鉱山などのシーンでは電池交換モード(3-5分で充電)が主流で、280kWhの電池で十分。

・幹線物流(長距離輸送): 貨物輸送量の70%を占め、単回の航続距離500km以上が必要。600kWh以上の電池が市場を開く「鍵」となる。

b.TCOの経済的ゲーム

表1:電気重カーの課題と機会

重要な結論:1日あたり300km以上走行する場合、電池交換式重カーのTCOが燃油車を上回る。

b.モード革新:コスト課題の解決

・電池リース(BaaS):ユーザーは「車体のみ」を購入し、電池は月額リース(5000-9000元)、初期コストを30%削減。

・電池交換サービス:電力あたりのサービス費0.2-0.5元、総合エネルギーコストは約2.73元/km(燃油車の2.8元に近い)。

・ビジネス検証:電池交換ステーションが1日50台をサービスすれば、投資回収期間は5年に短縮可能(IRR13.1%)。

2-技術的突破口:航続距離と自重をどうバランスさせるか?

a.レイアウトの妥協:シャーシで空間を確保

・電池が貨物スペースを圧迫しないよう、業界は電池レイアウトを最適化中。例えば、電池を車体シャーシ内に集約(従来の背負い式から変更)、貨物スペースを解放し、重心を下げ、エネルギー消費を改善。

・代償: 地上高の一部とシャーシ設計の汎用性が犠牲になる。

b.材料科学の妥協:エネルギー密度で重量を軽減

・車体重量を軽減する根本は、電池のエネルギー密度(単位重量あたりの蓄電量)向上。高いエネルギー密度は電池を軽くするか、同じ重量でより遠くまで走行可能にする。

・核心は電池材料の革新(例:高ニッケル正極、シリコンカーボン負極)。

・代償:エネルギー密度の向上は、安全性リスク、寿命短縮、コスト増、急速充電能力低下などの問題を伴うことが多く、複数の性能間で難しいトレードオフが必要。

c.ビジネスモードの妥協:ネットワークで単車の負荷を軽減

・新能源重カーの電池交換モードは、無限の航続距離という負荷を単車から電池交換ネットワークに巧みに転嫁。幹線沿いにステーションを密集配置することで、車両は次のステーションまで到達できる電池容量のみを搭載すればよく、全行程を走行する巨大な電池を背負う必要がなくなる。

・効果: 単車の電池容量への過剰な要求が減り、電池搭載量がより「合理的」になる。

d.残価管理:BaaSの核心的障壁

電池バンクはライフサイクル全体の能力構築が必要:健康度(SOH)監視、段階的利用、リサイクルシステム。

図1: 重カー用電池パックボックス

3-将来の趨勢:「大容量電池搭載」から「高効率電力搭載」へ

a. 技術進化:全固体電池がエネルギー密度のボトルネックを突破し、自重と航続距離のバランスを再構築。

b. 充電ネットワーク:重カー電池交換の標準統一と電力網との連携(例:ピーク調整)が規模拡大の鍵。

c. 多路線競争:水素エネルギー重カーは長距離・重量物輸送分野で代替の可能性を残す。

段階的な戦略、長期的な進化:

「大容量電池搭載」は、電気重カーが幹線物流を攻略するための必然的な選択であり、その本質はビジネスシーン需求と技術現実の間の動的バランスである。電池技術の飛躍とビジネスモードの成熟に伴い、業界は「電池容量競争」から「効率競争」へ移行する。そして現在、それは中国の新能源重カーが「ニッチ」から「主流」へと飛躍するための鍵となっている。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます

電気 大型 トラック は道路物流の核心的な輸送力として、その動力電池システムの安全性、信頼性及び経済性が技術的な焦点となっている。バッテリートレイはバッテリーモジュールを担持、保護及び管理する關鍵的な構造部品であり、これまでにない極限的な挑戦に直面している。

図1:電気 大型 トラックのバッテリートレイ

1- 電気 大型 トラックの極限的な挑戦

a. 厳しい機械的耐久性要求:振動、衝撃及び百万キロメートルの寿命

電気 大型 トラックの設計寿命は150万キロメートル以上であり、乗用車の10倍以上である。バッテリートレイはこの「全生命周期」の間、以下の三種類の極端な機械的負荷を持続的に受けなければならない:

・高周波ランダム振動:満載で未舗装道路、工事現場又は陥没した道路を通過する場合、シャーシは5Hz~2kHzの広い周波数帯域でランダム振動を発生する。これらの振動はトレイの主フレームの疲労限度を試すだけでなく、さらに溶接部、ボルト穴、フランジなどの応力集中部に微細なき裂を誘発し、故障の起点となる。

・高g瞬間衝撃:路面の陥没、緊急ブレーキ又は積み下ろし時の落下はミリ秒級で50g以上の衝撃加速度を発生する可能性がある。トレイは瞬間的にエネルギーを吸収/分散し、電池セルの位置ずれ、短絡又はケースの破裂を防止しなければならない。

・累積疲労破壊:百万キロメートルは億回級の振動サイクルを意味する。アルミニウム合金は交番応力の下で疲労き裂が発生しやすく、さらに拡大して最終的に構造の破断を引き起こす。設計の核心的な任務はトポロジー最適化、局部補強、異種材料混合及び工藝制御を通じて、き裂の発生寿命を車両の退役後まで遅らせることである。

b. 設計理念の転換:熱管理と構造健康監視

電気 大型 トラックのバッテリーパックは超大容量(数百kWh)と高功率充放電により大量の熱を発生し、且つ運行環境は寒帯から熱帯まで及び、極端な温度差に直面している。

・広い温度域制御:トレイ及び熱管理システムは-40℃から+85℃の環境温度の下で、電池セルの温度を正確に25-40℃の最適区間に維持しなければならず、且つ単体の温度差は5℃未満でなければならない;

・強い応力サイクル:実験室の加速老化試験において、数千回の-40℃↔85℃の劇的な温度変化サイクル(速度5-15℃/min、極値滞留5-15分)を受けなければならない。この過程は材料(アルミニウム合金/シールant/プラスチック部品)の界面に反復的な熱膨張と収縮を引き起こし、統合された冷却管路の溶接/接着点の信頼性に厳しい試練を与える。

2- 主流の材料方案と多機能統合技術

上記の挑戦に対応するため、業界は材料選択と設計理念において高強度アルミニウム合金を基礎とし、多機能の高度な統合へ進化する技術ルートを形成している。

a. 核心材料の選択:6xxx系アルミニウム合金の統治的地位

鋼、マグネシウム合金及び複合材料との競争の中で、6xxx系(Al-Mg-Si)アルミニウム合金は優れた総合性能、成熟した加工工藝及び高いコストパフォーマンスにより、既に重卡バッテリートレイの「主流」材料となっている。

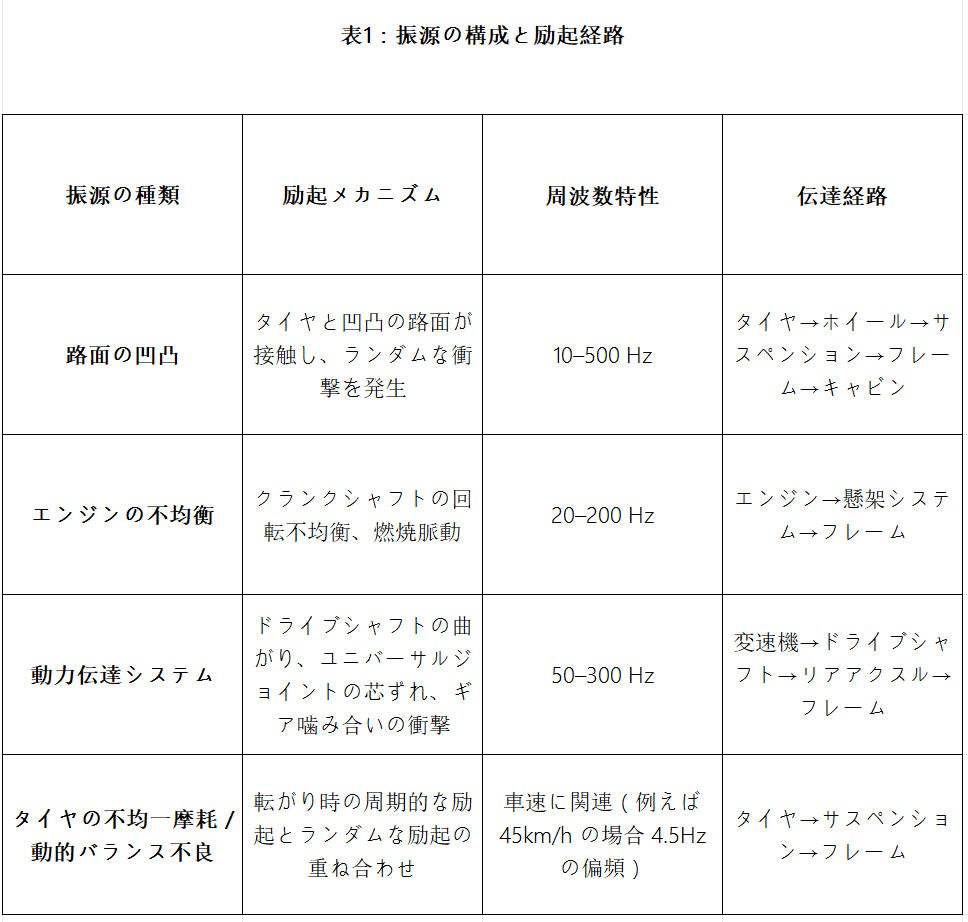

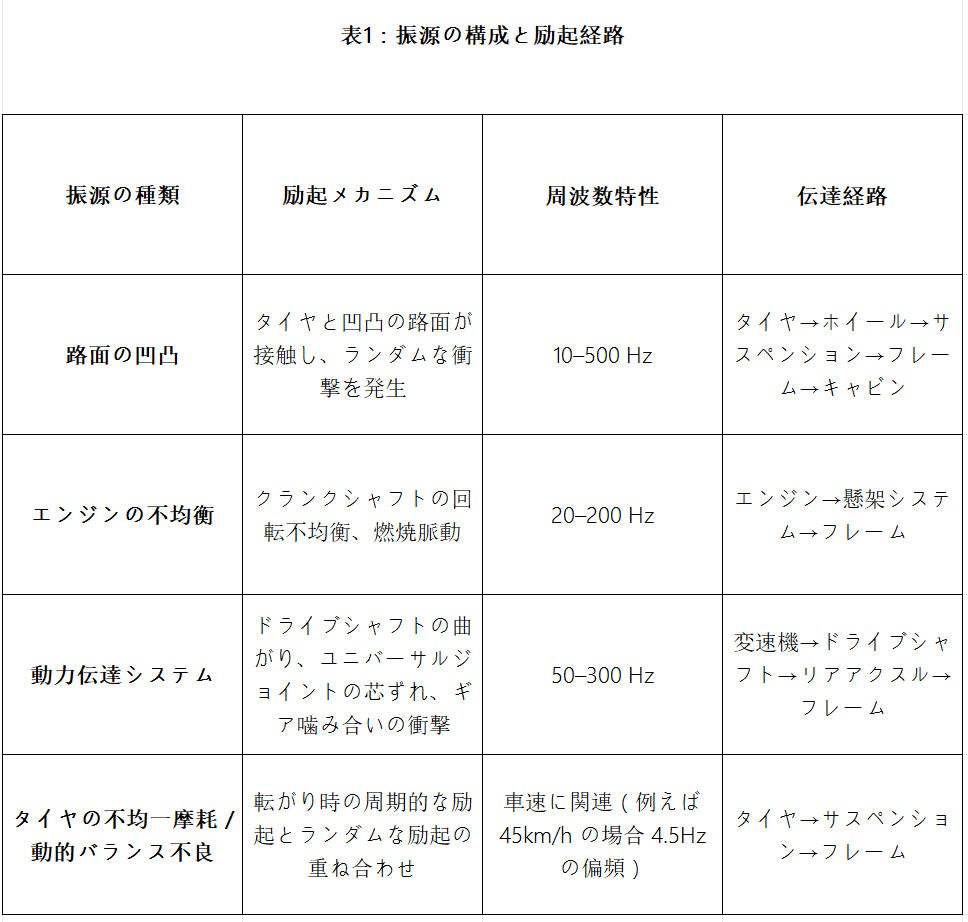

主な牌号及び性能:

・6061-T6:これは最も広く応用されている牌号であり、卓越した強度、良好な溶接性及び耐食性で知られている。

・6005A-T6及び6063-T6:補足的な選択肢として、同様に良好な押出性能を備えており、強度要求がやや低い部品に適している。

b. 複雑な熱管理と熱サイクルの挑戦

現代の電気 大型 トラックバッテリートレイの設計理念は根本的な転換を遂げており、物理的な支えを提供する「担持体」に限定されなくなり、高度に統合された「智能温度制御プラットフォーム」へと進化している。この傾向は主に二つの技術方向に体现されている: ・高效熱管理統合(成熟応用):これは目前技術的に最も成熟し、最も広く応用されている統合分野である。核心的な考え方は冷却機能を直接トレイの構造設計に融入させ、高效且つコンパクトな熱管理を実現することである。

・構造健康監視(SHM)の探索(初期段階):この技術の目標はトレイが長期使用中に発生する可能性のある構造損傷(例えばき裂、変形)を早期警戒することである。まだ検証と実験室研究の段階にあり、大規模な商業化展開の事例及び長期運行信頼性の十分なデータ支持が不足している。

3- 核心製造工藝ルート分析

電気 大型 トラックバッテリートレイの製造工藝は、そのコスト、性能及び生産効率を直接決定する。目前主流のルートはアルミニウム型材押出と摩擦攪拌溶接(FSW)を核心的な組み合わせとしており、重卡トレイの性能需求と当前の中小ロット生産モデルに完璧に適合することができる。

a. アルミニウム押出成型:この工藝は金型を通じてアルミニウムインゴットを押出して長尺状の部材(横梁/縱梁など)を形成するものであり、重卡バッテリートレイの核心的な製造技術である。優位性は金型コストが低く、開発周期が短いことであり、特に大尺寸の非標準部品の小ロット生産に適している。但し、切断、加工及び複数回の溶接組立を経る必要があり、工程が複雑で自動化程度が低く、生産タクトが遅く、効率は一体化ダイカスト工藝に劣る。

b. 摩擦攪拌溶接(FSW):固相接続技術として、FSWは回転する攪拌ヘッドの摩擦発熱によりアルミニウム合金の高強度溶接を実現し、トレイの高負荷/密封接合部の首选となっている。溶接部の強度は母材の80%-90%に達し、気孔やき裂の欠陥がなく、熱変形が小さくIP67+級の密封を保証し且つ環境に優しい。限界は平面/簡単な曲面の溶接にのみ適用されることである。

アルミニウム合金電気 大型 トラックバッテリートレイは高強度・軽量化構造から多機能統合プラットフォームへと飛躍したが、急増する機能は多場耦合故障、工藝複雑度及び信頼性の挑戦を引き起こしている。未来の突破は材料-工藝-システムの協調的なイノベーションに頼る必要があり、適応性界面とデジタルツイン技術を通じて、智能トレイの安全で持続可能な進化を実現する。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

コスト削減を牽引する大容量電池セル革命と冷却の課題:エネルギー貯蔵業界は「コスト削減と効率向上」に駆動される深刻な変革を経験しています。大容量電池セルの技術ルートが急速に台頭しています。300Ah以上の電芯が標準となりつつあり、500Ahさらにはそれ以上の容量の電池セルが加速的に実装されています。この変革はシステムのエネルギー密度を向上させ、単位ワット時当たりのコストを削減する一方で、厳しい課題ももたらしています:個々の電池セルの質量が急増し、モジュール/PACKの全体重量が急上昇し、底部の支持構造にかかる負荷が倍増しています。さらに大きな発電出力と長い内部熱伝達経路により、放熱システムの効率と均一性に極限的な要求が提出しています。PACKの熱管理の核心である液冷板は、率先してアップグレードの圧力に直面しています。

従来の「薄板被覆式」液冷板設計はもはや続けることができません。限られた空間の制約と厳しいコスト管理の下で、液冷板は単一の放熱機能を突破し、「構造機能の一体化、放熱の極限的な効率化、システムの軽量化」という三位一体の方向に進化しなければなりません。本稿では、この進化的な設計ルートを詳細に解説します。

1-構造機能の集積化:液冷板の「耐荷重革命」

電池セルの質量が大幅に増加すると、箱体の底板と液冷板が受ける荷重も急増します。液冷板を耐荷重構造部品として設計することは、重量、コスト、空間の矛盾を解決するための重要な突破口です。

a.箱体の「骨格」となる:一体型耐荷重底板

・設計理念:液冷板は箱体の底板に依存するのではなく、直接箱体の主な耐荷重構造となります。

・核心的な優位:従来の底板と取り付け支架を大幅に削減し、システムの重量と材料コストを大幅に低下させ、組み立て工程を簡素化します。

・技術的な要求:極めて高い曲げ、圧縮、衝撃に対する剛性と強度を備えなければなりません。

b.「鉄筋鉄骨」を内蔵:トポロジー最適化と強化構造

・力学主導の設計:CAEシミュレーションを利用してトポロジー最適化を行い、冷板の非关键的な放熱領域(例えば流路の隙間、辺縁など)に補強リブなどを集積します。

・材料の効率的な利用:最適化設計により、材料が応力の关键経路に分布することを確保し、余分な材料を除去し、耐荷重能力を保証すると同時に軽量化を実現します。

c.モジュール級の耐荷重プラットフォーム:零細を一体にまとめる

大サイズで高強度の液冷板は直接モジュールの取り付け基板と耐荷重骨格として使用できます。電池セルまたはモジュールは直接その上に固定され、追加の支持フレームを省き、さらに構造を簡素化し、体積利用率を向上させます。

2-放熱性能の飛躍:効率と均一性のバランスの芸術

大容量電池セルの核心的な痛点は中心領域の放熱が難しく、全体的な温度差の制御が難しいことです。液冷板の設計は流路、界面、材料の多角的な革新が必要です。

a.流路設計:「単純なパイプ」から「インテリジェントな血管」へ

・精密な分流と強化された乱流:樹状の分岐流路、蛇行+乱流柱/フィンの複合構造を採用し、電池セルの中心の高熱領域に流量と乱れを増加させます。大通径直路による「辺縁の冷却が速く、中心の冷却が遅い」現象を回避します。

・変截面と分区冷却:電池セルの異なる領域の発熱量(例えば中心>辺縁)に応じて、漸変截面流路または独立して制御可能な分区回路を設計し、熱量の精確な必要に応じた分配を実現し、温度差の制御を±2℃以内に達成できます。

・仿生とトポロジー最適化流路:CFDとトポロジー最適化技術を応用し、高効率で低抵抗の「自然生長式」流路網を生成し、熱交換面積と効率を最大化し、ポンプの動力損失を低下させます。

b.界面熱抵抗の突破:「接触」をより密接に

・高性能界面材料(TIM):高い熱伝導率(>5W/mK)、低い熱抵抗、長期的な安定性を持つ熱伝導パッド/ゲル/相変化材料を開発し、同時に絶縁性、緩衝性と工藝性を兼ね備えます。

・微細構造表面工事:冷板の接触面に微細な溝、アレイ状の微細突起を加工するか、特殊なコーティングを塗布して、有効な接触面積を増大させ、毛細管力を利用して接触を強化し、界面熱抵抗を大幅に低下させます(30%~50%削減することができます)。

c.材料のアップグレード:熱伝導性と強度の二重追求

構造強度を保証する前提の下、より高い熱伝導率を持つアルミニウム合金(例えば高熱伝導の6系、特定の7系合金)またはアルミニウム基複合材料(AMCs)を探索し、基本的な熱伝導性能を向上させます。

3-軽量化を貫く:グラム単位で争う重量トレードオフ

1グラムでも減量することはコストの低下と輸送・取り付け効率の向上を意味します。

緻密な「スリム化」設計:

a.シミュレーションに駆動された薄肉化:CAEによる精確な計算を通じて、強度、剛性、放熱の要求を満たす前提下で、冷板の壁厚を最大限に薄くします(例えば2.0mmから1.5mmに減少)。

b.中空構造と镂空:補強リブの内部、非关键領域に中空の腔体を設計するか、安全な镂空処理をします。

c.高強度材料の応用:より高い強度を持つアルミニウム合金(例えば7xxx系)を採用し、同等の性能下での厚さの薄肉化と重量の低下を実現します。

4-製造工藝:進化的設計を支える基盤

液冷板の「構造化」と「複雑化」は製造工藝により高い要求を提出しています。

主流工藝のアップグレードと融合:

・アルミ押出し+攪拌摩擦接合(FSW):大尺寸、高い構造強度に優位性があります。進化方向:流路と補強リブを集積した複雑な型材断面を開発し、超長尺、変截面のFSW接合技術を突破し、溶接部の強度と気密性を保証します。

・冲压+ろう付け:流路設計の柔軟性、軽量化の可能性が大きいという優位性があります。進化方向:より深く、より複雑な流路の精密冲压を実現し、大尺寸、多部品のろう付けの良品率と接合部の信頼性を向上させ、冲压部品に補強構造を集積します。

・高圧ダイカスト:流路、リブ位置、接口を一体に集積し、形状が極めて複雑な冷板を製造する潜在能力があります。金型コスト、内部流路の表面粗さ、気孔制御などの難題を克服する必要があります。

・混合工藝の革新:多くの工藝を組み合わせて革新し、異なる工藝のメリットを融合し、より複雑な設計要件に対応します。

5-信頼性:集積設計の生命線

液冷板が構造の核心となる場合、その信頼性は全体のPACKの安全に関わります。

「構造-流体」の二重信頼性を強化:

a.極限的な機械的検証:基準をはるかに超える振動、衝撃、圧縮、落下試験を通過し、極端な工况を模擬します。

b.疲労寿命の保証:詳細な構造疲労と圧力循環のシミュレーションと試験を行い、長期的な交番荷重下で漏れや亀裂がないことを保証します。

c.冗長密封設計:关键接口に多重密封戦略を採用します。

d.厳格な品質管理:自動化されたオンライン検査を導入し、製造の一貫性を保証します。

エネルギー貯蔵用液冷板の進化の道は、技術革新が産業のコスト削減と効率向上を駆動する生きた縮図です。誰が「構造機能一体化」の設計競争でトップを争うことができれば、誰が兆億規模のエネルギー貯蔵市場の競争で先機を制することができるです。この静かな「底板革命」は、エネルギー貯蔵システムの未来の形態を静かに重塑しています。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

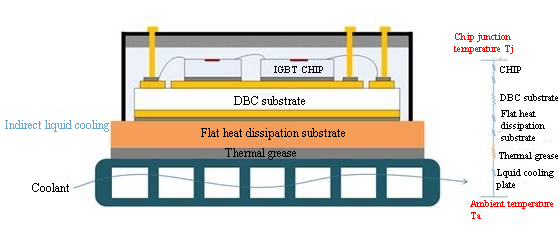

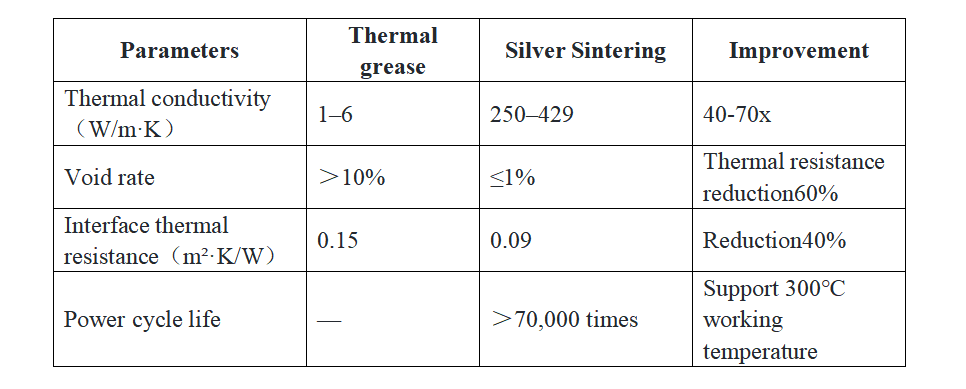

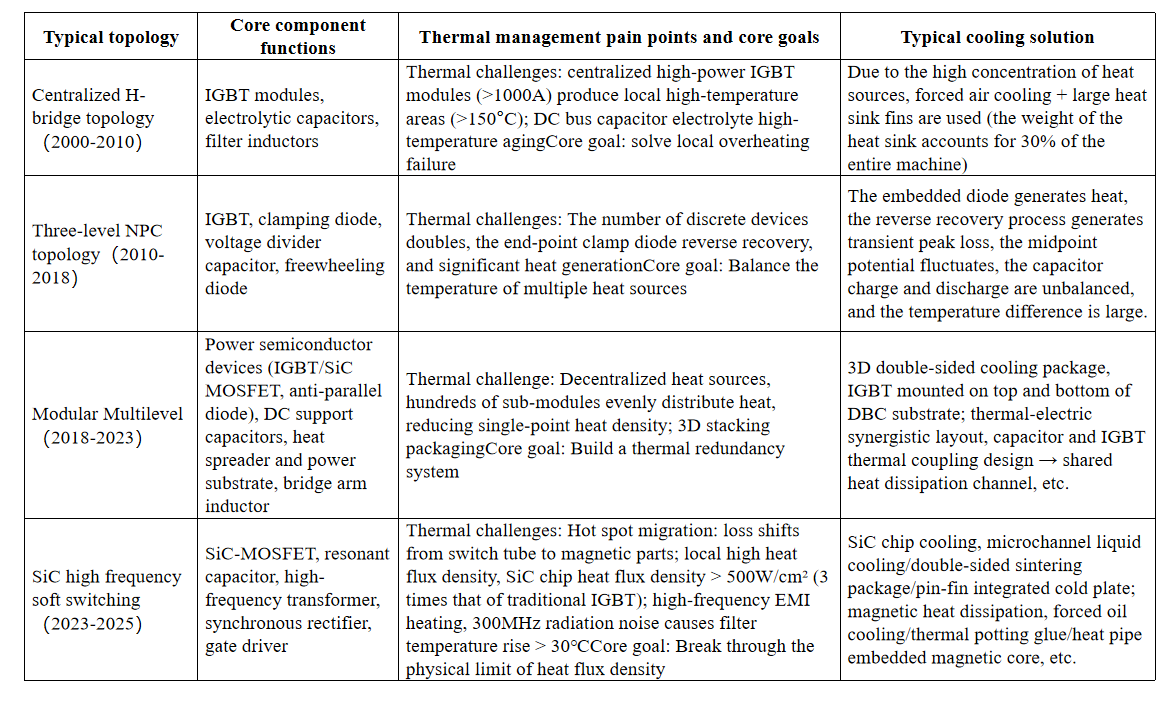

IGBT 放熱の本質は、直列接続された多層熱抵抗器の下の熱伝達効率の問題であり、その中でインターフェース熱抵抗が 60% 以上を占め、主な最適化対象となっています。

図1: IGBTの熱抵抗図

1-問題の根本:熱抵抗はどこに潜んでいるのか?

IGBTモジュールの熱抵抗は、複数の材料層と熱伝導経路を含む複雑な多層構造です。IGBTモジュールの熱抵抗は、主にIGBTモジュールの熱抵抗(Rth)で構成され、これはジャンクション-ケース間熱抵抗(Rth-Rjc)とケース-周囲間熱抵抗(Rth-Rca)が直列に重なったものです。

a. ジャンクション-ケース間熱抵抗(Rth-Rjc):

· 銅張セラミック基板が主なボトルネックです。Rth-Rjcの75%以上を占めています。これは、セラミック層(Al₂O₃など)の熱伝導率が低く(15~35 W/m·K)、その厚さも無視できないためです。

· その他の層は、チップ熱抵抗の残りの25%(シリコンベースの熱伝導率 ≈ 150 W/m·K)、はんだ層の熱抵抗(ボイドが界面熱抵抗の原因)、銅基板の熱抵抗(熱伝導率は高いが厚さの影響は小さい)を占めます。b. シェル-周囲熱抵抗(Rth-Rca):

· 界面接触熱抵抗が支配的です。基板とヒートシンク間のサーマルグリース/接触面の熱抵抗は、総熱抵抗の40~60%を占め、従来の片面放熱設計では60%以上を占めます。

· 放熱構造の影響:例えば、空冷ヒートシンクでは、接触熱抵抗(Rjc)、熱伝導熱抵抗(Rch)、熱交換熱抵抗(Rha)がそれぞれ65.9%、5.9%、28.2%を占めます(従来のフィン構造)。

2- 熱抵抗克服への道:材料と構造の協調的最適化

a. チップ薄化:内部熱抵抗の低減

· 技術革新:IGBT7では、PTウェハを200μmから70μmに薄化することで、熱抵抗を60%低減しました。薄化プロセス(研削/CMP/プラズマエッチング)により、応力を緩和し、熱拡散効率を向上させることができます。

· 物理的メカニズム:厚さが350μmから110μmに薄化され、単位面積あたりの熱容量(Cth)が786.5 J/℃·m²から247.2 J/℃·m²に低減することで、過渡熱放散が促進されます。薄化後、抵抗が低減し、オーミック接触が強化され、内部応力による故障リスクが低減します。

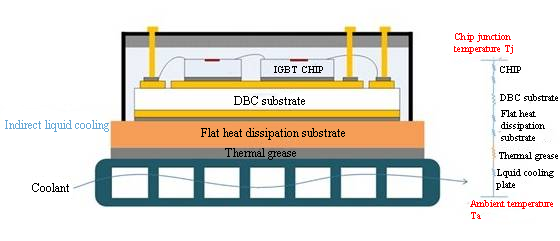

b. インターフェースのイノベーション:熱伝導性シリコーングリースの代わりに銀焼結を採用

インターフェース材料のアップグレードは、接触熱抵抗低減の核心です。

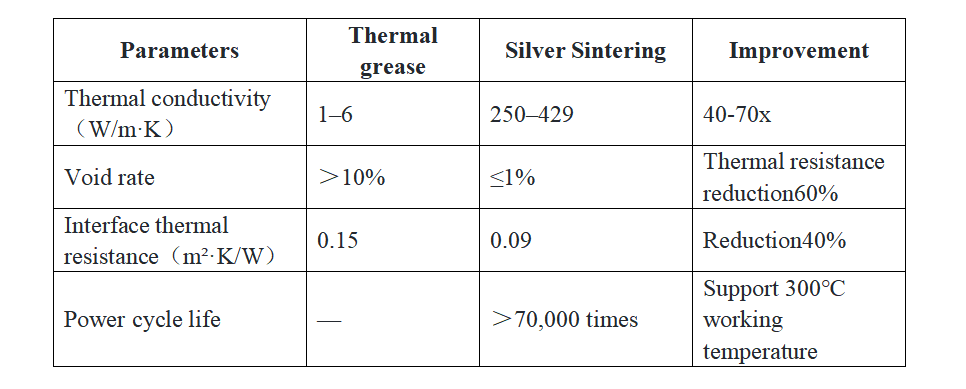

表1:銀焼結グリースと熱伝導性シリコーングリースの熱伝導率の比較

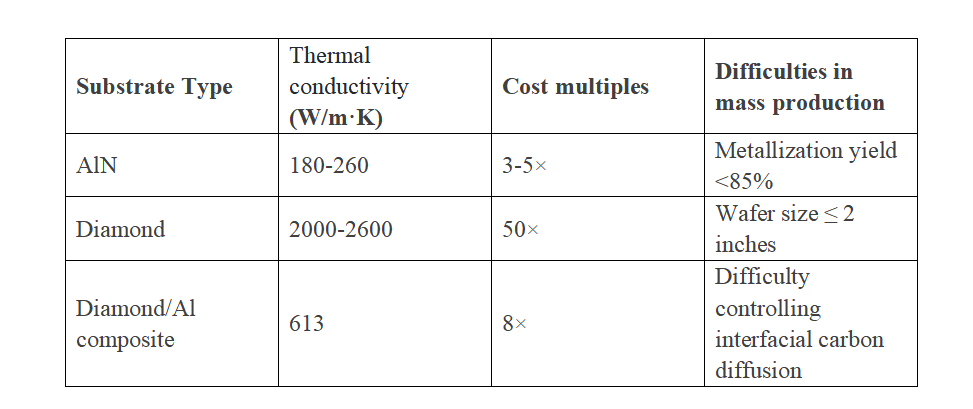

c. 基板のアップグレード:高熱伝導性セラミックスとダイヤモンド

基板材料は、Al₂O₃からAlN、そしてダイヤモンドへと重要な進化を遂げています。その核心は、高電力密度電子機器の放熱ニーズを満たすために、熱伝導率を大幅に向上させることです。

・AlN基板のブレークスルー

熱伝導率はAl₂O₃の5~10倍に達します。熱膨張係数(約4.5 ppm/K)はシリコン(約2.6 ppm/K)に近いため、シリコンチップ間の熱不整合によるストレスを効果的に低減します。

・ダイヤモンド基板の展望:熱伝導率は2000 W/(m·K)を超え(Al₂O₃の80倍)、熱膨張係数は1.1 ppm/Kで、シリコンチップと完全に一致します。ダイヤモンド/アルミニウム複合材料の熱伝導率は613 W/(m·K)に達し(純アルミニウムの2.6倍)、界面の最適化により接合強度が向上します。

表2: 主要な基板材料特性の比較

3- 熱抵抗克服の課題

a. チップ薄型化における機械的強度のボトルネック

厚さを200μmから70μm(IGBT7)に薄くすると、熱抵抗を60%低減できますが、さらに20μmまで薄型化すると破損のリスクが高まります。極薄チップ(<50μm)は、熱膨張係数(CTE)の不一致によりマイクロクラックが発生しやすくなります。

b. 高熱伝導性基板の課題

表3: 高熱伝導性基板の課題

c. インターフェース信頼性:マルチフィジックスカップリングの課題

・銀焼結層のCTE不一致のリスク:銀焼結層(CTE=18.4 ppm/K)はSiCチップ(CTE=4.5 ppm/K)の4倍の熱膨張率(CTE)を有しており、熱サイクルによる剥離が発生しやすい。

・インターフェース接触圧力制御:圧力を0.1 MPaから0.5 MPaに下げることで熱抵抗を40%低減できるが、1 MPaを超えると銀層が押し出されてしまう。

IGBTの電力密度が10kW/cm²の時代を迎えると、放熱設計は「補助的なエンジニアリング」から「システムのボトルネックの突破口」へと飛躍します。Al₂O₃からダイヤモンドへの基板革命、シリコングリースから銅焼結へのインターフェースの移行、そしてチップの200μmから50μmへの薄型化は、本質的に熱力学第二法則との戦いです。放熱設計は物理的な限界に近づきつつあり、材料、構造、プロセスの三位一体のシナジーが突破の鍵となります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

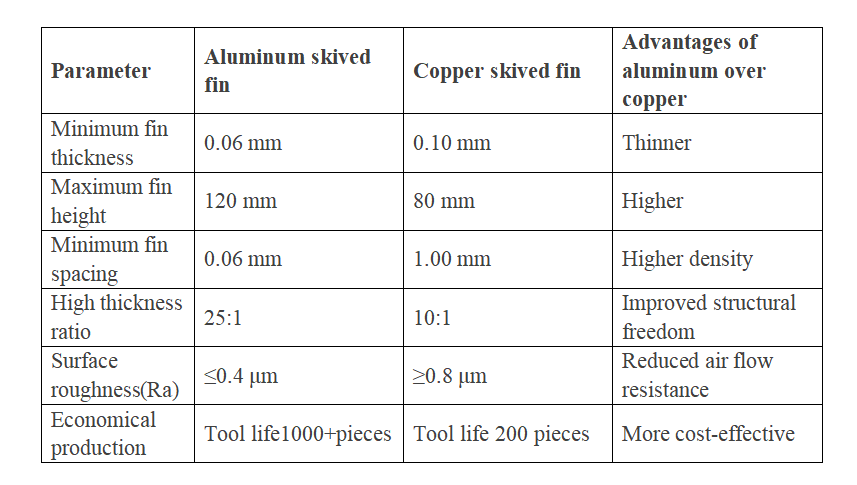

スカイブフィンヒートシンクの分野において、銅からアルミニウムへの置き換えは不可逆的なトレンドとなっています。その主な推進力はコスト、軽量化、そして資源の安全性であり、性能面でのギャップはプロセスイノベーション(スカイビング技術、マイクロチャネル設計)によって埋められています。典型的な用途において、アルミニウムソリューションはデータセンターや新エネルギー車などの高効率シナリオで広く使用されています。しかし、銅からアルミニウムへの置き換えは単なる材料の置き換えではなく、材料選定、構造設計、製造プロセスからアプリケーションシナリオに至るまで、コストと性能の最適なバランスを実現するために包括的な最適化を必要とする体系的なプロジェクトです。この記事では、この置き換えにおける主要な技術革新とアプリケーションソリューションを詳細に検討します。

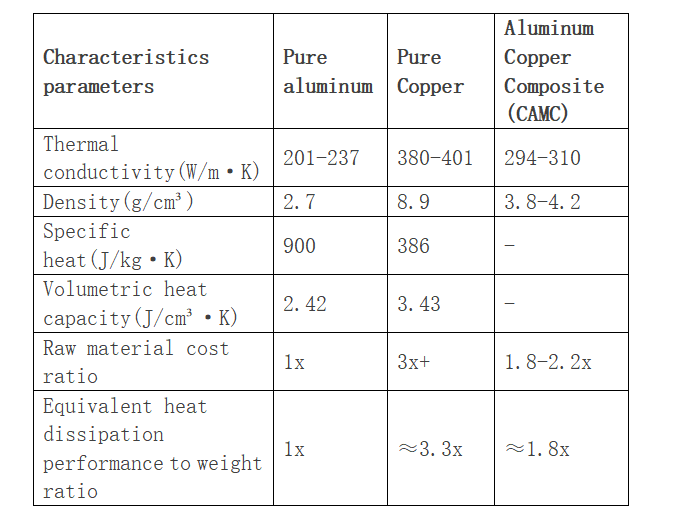

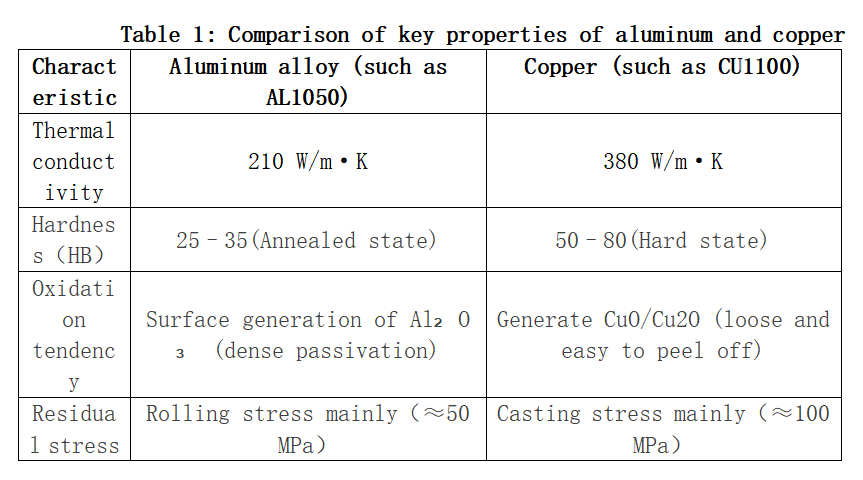

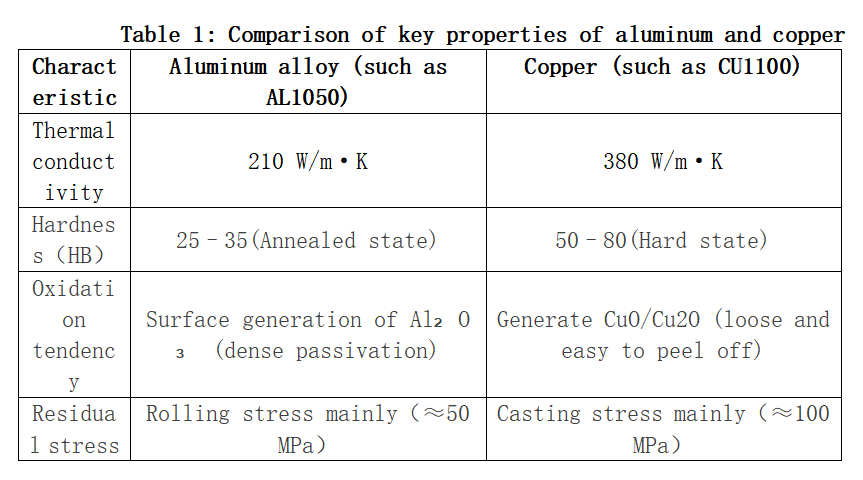

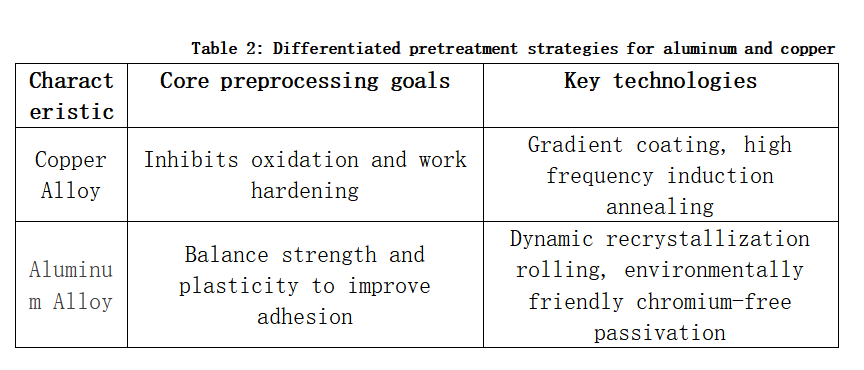

1-アルミニウム vs. 銅:材料特性と置き換えの課題

銅からアルミニウムへの置き換えの実現可能性を科学的に評価するには、まず放熱用途における2つの金属のコアとなる物理的特性の違いを理解する必要があります。

表1:アルミニウムと銅の放熱材料特性の総合比較

ヒートシンクの性能は、材料の熱伝導率だけでなく、熱容量特性と表面積利用率にも左右されます。アルミニウムと銅の物理的特性の違いが、代替の実現可能性の境界を決定します。

a. 熱伝導率と熱容量の弁証法的な関係

·銅の瞬間的な利点:高い熱伝導率(385W/m·K)、初期の熱拡散速度が速い。

·アルミニウムの定常状態におけるブレークスルー:高い比熱容量(900J/kg·K、銅の2.3倍)、単位質量あたりの蓄熱容量が133%増加、低密度(2.7g/cm³、銅の30%)、同一体積あたりの放熱面積が40%増加、そして連続放熱段階における表面積の拡大により長期的なバランスが実現。

b.熱整合の追加

アルミニウムの熱膨張係数(23.1×10⁻⁶/K)はPCB基板の熱膨張係数(13~18×10⁻⁶/K)に近いため、熱応力による故障のリスクを低減します。

さらに、この傾向は、パフォーマンスに対する視点の変化によって推進されています。つまり、システムレベルの軽量化、コスト最適化、持続可能性の向上と引き換えに、局所的な熱伝導率の低減を受け入れるという傾向です。

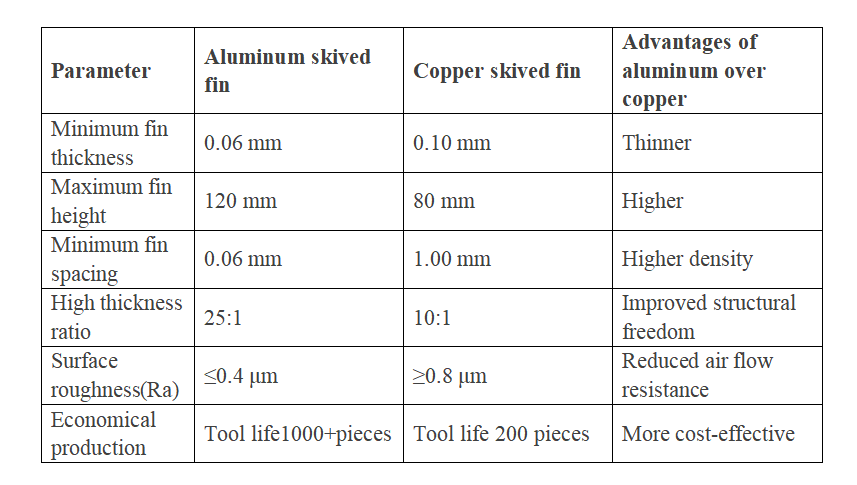

2-製造プロセスにおける重要なブレークスルー

a. 材料システムのブレークスルー:合金組成の最適化と硬度制御

· 従来の問題点:従来のアルミニウム材料(1060純アルミニウムなど)は硬度が低く(24~38HB)、スカイビング加工が容易ですが、その後の加工で工具に固着しやすい傾向があります。一方、6063アルミニウム合金は硬度が高く(34~42HB)、後加工に適していますが、スカイビング加工の高さには限界があります(≤50mm)。

· ブレークスルーポイント:合金組成の最適化(Si 0.25%、Mg 0.41%)と溶解・鋳造プロセスの革新(556℃均質化処理+430℃押出/490℃焼入れ)により、アルミニウム材料の硬度を段階的に制御します。スカイブフィン加工前は32~39HBの低硬度を維持し(70mmハイフィン加工を確保)、スカイブフィン加工後は55~64HBまで硬度を高めます(加工時の工具への焼き付き問題を解決)。

· 不純物制御と熱伝導率のバランス:Fe≤0.11%、Cu≤0.02%(アルミニウムベース99.70%)の高純度制御により、高い熱伝導率を維持しながら加工効率を向上させ、ハイフィンアルミラジエーターの加工性能と耐用強度を両立します。

b. 材料硬度と切削応答性の本質的な違い:超薄フィンを実現するアルミニウムの核心的な利点は、その加工硬化特性と切削抵抗要件にあります。

技術分析:

·銅の柔らかい性質は、フィンのスカイビング加工に繋がります。工具の押し出しにより、フィンの根元に材料が堆積しやすく(「カーリング効果」を形成)、薄膜部は塑性変形が激しく(厚さ0.1mm未満では不安定率が高い)、加工硬化が弱く、変形による構造強化が困難です。

·アルミニウム合金のスカイビング加工:加工硬化によりフィンの剛性が大幅に向上します(6063合金の強度は冷間硬化後に向上します)。切削抵抗が低いため、より精密な薄刃工具を使用できます。弾性回復が小さい(銅の約1/3)ため、フィンの形状精度が確保されます。

c. 構造限界の突破とコスト最適化

極薄フィンの設計は、基本的に表面積/体積比を最大化することを目的としており、アルミニウムの物理的特性はこの目標に適しています。

表2: アルミニウムと銅のスカイブフィンヒートシンクのパラメータの比較

シンプルな断面のアルミプロファイル(板/溝)を使用することで、複雑な金型を置き換え、金型コストを60%削減します。小ロット生産では、板スカイブフィン(金型不要)を直接使用することで、カスタマイズされたニーズに対応します。

3-トレンドの本質:システム最適化が材料中心主義に取って代わる

アルミ銅スカイブフィンヒートシンクの核心的な価値は、単一の熱伝導性能の置き換えではなく、システムレベルの包括的な最適化にあります。

・技術的優位性:高多重フィン構造、薄型フィンプロセス、一体成形により、軽量化と効率的な放熱における相乗的なブレークスルーを実現します。

・軽量化による統合メリット:新エネルギー/5Gなどの新興分野では、絶対的な熱伝導率よりも軽量化とコストが重要な指標となり、派生的なメリットが向上しています。

·フルサイクル経済性:初期コストは銅ソリューションのわずか45%で、軽量化によるファン消費電力の削減により、迅速な投資回収を実現します。

·持続可能な製造基盤:十分なアルミニウム生産能力と95%を超える回収率という業界特性により、サプライチェーンの安定性を保証します。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

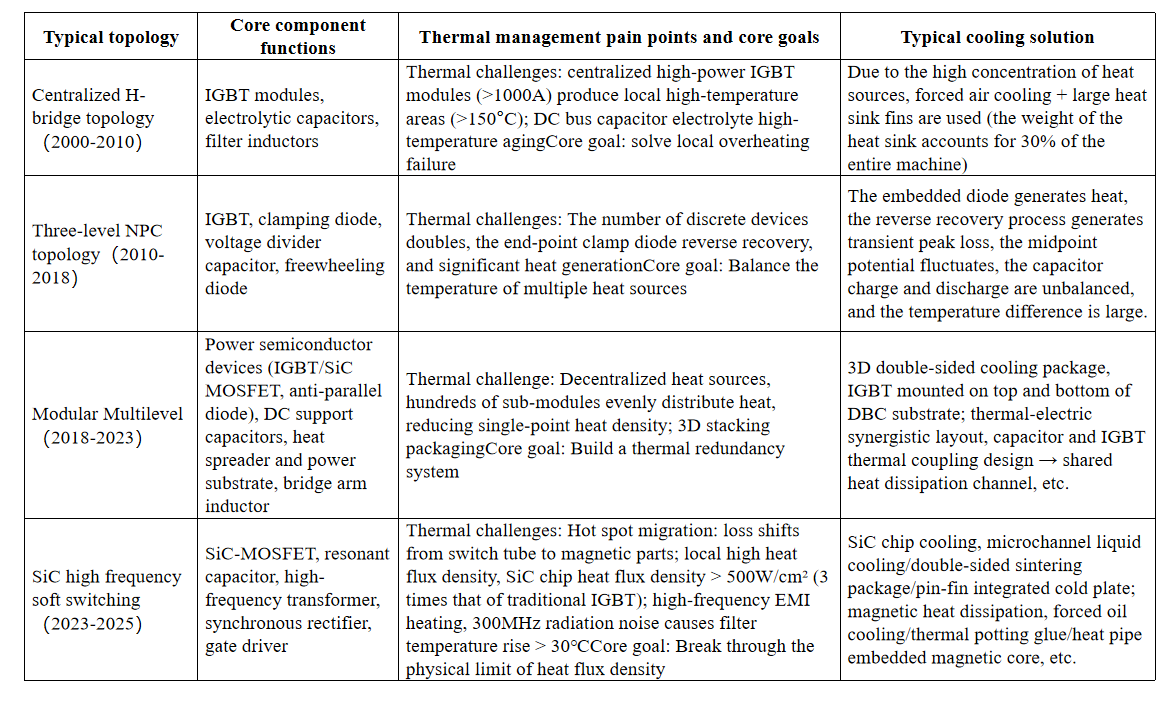

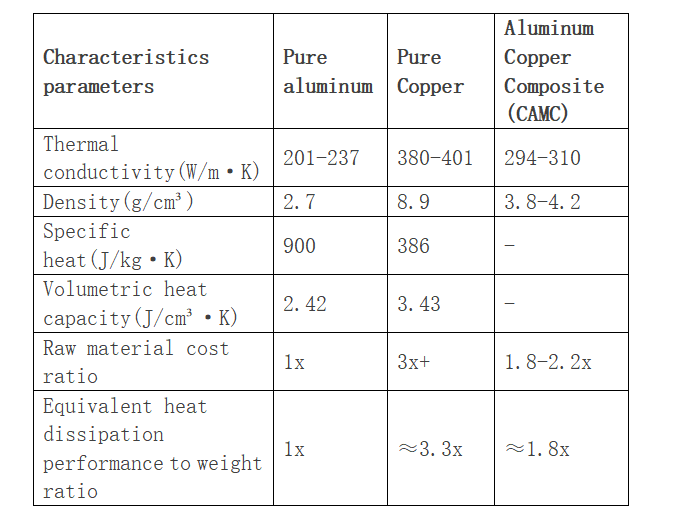

電力密度の飛躍的な向上と熱的限界の駆け引きは、太陽光インバータの冷却技術における4つの革命を推進しています。集中型Hブリッジのフィン空冷から、ヒートパイプを用いた3層NPCトポロジによる熱源制御、相変化材料を用いた熱冗長防御ラインを構築するモジュール式マルチレベルから、マイクロチャネル液体冷却を用いたSiCソフトスイッチによる高熱流束密度の壁突破まで、あらゆるトポロジの反復が冷却パラダイムを書き換えています。この進化の本質は、効率、電力密度、信頼性という3つの制約条件の下で、パワーエレクトロニクスが熱力学第二法則に究極の挑戦を挑むことであり、次世代太陽光発電貯蔵融合システムの競争障壁を決定づけるでしょう。

1-太陽光インバータの進化

太陽光インバータ、放熱適応→熱管理→熱シナジー→エントロピー低減システムという4段階の変遷を経て進化を遂げ、キャビネット型の集中化からチップレベルのインテリジェント統合へと発展しました。これにより、電力密度は飛躍的に向上し、効率と普及率は同時に飛躍的に向上しました。

a. 太陽光インバータの物理的形態は、3段階の変遷を経てきました。

初期の集中型インバータはサイズが大きく(>1m³/MW)、重量は1トン以上でした。その後のストリング型ソリューションでは、電力ユニットが20~100kWのモジュールに分割され、体積は0.3m³/MWまで縮小されました。現在のモジュール設計はさらに進化し、10kWのサブユニットにまで拡張され、電力密度は50kW/Lを超え、重量は15kg/kW未満まで軽量化されました。

b.環境適応性は、受動的な保護から能動的な適応へと移行しています。

· 保護等級:IP54 → IP66/C5-M 耐腐食性(沿岸域/塩水噴霧環境)

· 温度範囲:-25~+60℃ → -40~+85℃(極寒/砂漠環境)

· インテリジェントな対応:動的温度制御アルゴリズムにより、粉塵/高湿度環境に合わせて放熱電力をリアルタイムで調整します。

c. 放熱需要は、電力密度の飛躍的な向上に伴い、質的に変化しています。

初期の強制空冷は、熱流束密度が100W/cm²未満に対応していました。3層ヒートパイプ技術は、複数熱源の温度均一性の問題を解決しました。SiC高周波技術は、液体冷却の普及を促進しました。マイクロチャネル相変化冷却は、300W/cm²を超える熱流束密度の標準的なソリューションになりつつあり、放熱システムの割合は機械全体の30%から12%に削減されています。

2- 太陽光発電インバータシステムトポロジーと熱管理の進化

太陽光発電インバータシステムトポロジーの進化の根底にあるロジックは、「効率・電力密度・コスト」によって推進されています。

· 損失メカニズムの変化:導通損失が支配的(Hブリッジ)→スイッチング損失コア(NPC)→高周波磁性部品/コンデンサ損失(MMC)→SiCソフトスイッチングにおける電磁両立性損失が60%以上を占め、放熱の焦点は「平均温度」から「超高熱流束密度管理」へと移行しました。

· 電力密度の移行:シリコンベースのIGBT(20kHz/3kW/L)の物理的限界はSiCデバイス(100kHz/50kW/L)によって突破され、放熱ソリューションは空冷→ヒートパイプ→液冷→マイクロチャネル相変化冷却へと移行しました。

・コストの動的バランス:放熱システムコストの割合はHブリッジからSiCへと徐々に減少しますが、単位電力あたりの放熱コストは逆に増加します。最終的にLCOEの削減を実現するには、トポロジー、パッケージング、放熱の協調設計を通じて熱境界を再構築する必要があります。

表1: 太陽光インバータのトポロジーと熱管理の進化

太陽光インバータの電力密度の継続的な飛躍的向上と熱流束密度の継続的なブレークスルーという技術的課題に直面し、放熱ソリューションは体系的にアップグレードする必要があります。

· 空冷から液冷への進化:新型チップの高熱流束特性に対応し、コア温度を大幅に低減します。

· ヒートパイプと相変化技術の融合:モジュールシステムの熱衝撃を効果的に抑制し、主要コンポーネントの寿命を延ばします。

· 共同設計とコスト管理:電気管理と熱管理の緊密な統合により、放熱システムの割合を最適化します。

熱管理パートナーとして、Walmateはチップへの直接冷却技術とシステムレベルの熱抵抗最適化に注力し、太陽光発電ストレージシステムに最適な放熱ソリューションを提供します。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

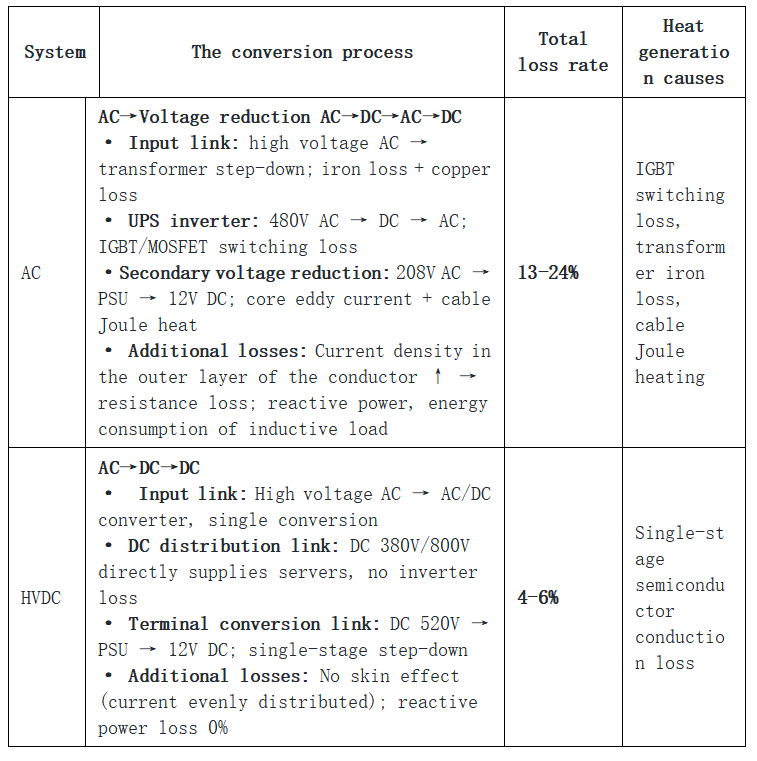

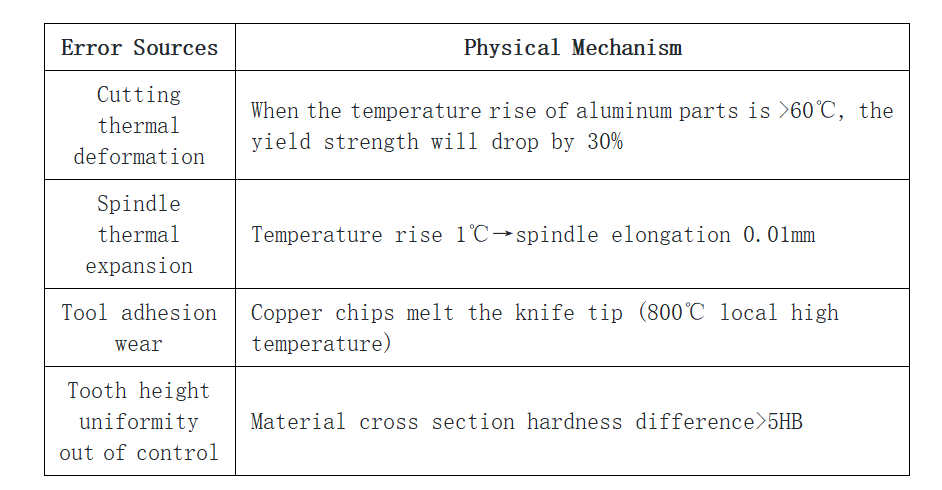

本稿は、AIコンピューティング能力の爆発的な増加を背景としたHVDCシステム放熱技術のイノベーションの方向性を整理し、液体冷却の相乗効果と材料のアップグレードという2つの主要な方向性に焦点を当てています。内容は業界公開情報に基づいてまとめられています。記載漏れなどございましたら、ご訂正ください。

1- HVDCの台頭と冷却需要の増大の必然性

AIコンピューティング能力の爆発的な増加により、データセンターの電力密度が大幅に増加し(単一キャビネットで100kWを超える)、高効率電源システムの需要が高まっています。従来のUPSは効率と設置面積の制約に直面していますが、HVDCシステムは高効率、低損失、小型、高信頼性を特徴としており、AIデータセンターの主流電源ソリューションとして急速に普及しつつあります。これは、HVDC市場の急速な成長とAIデータセンターへの普及率の急速な高まりを直接的に促進しています。同時に、AIの需要は、HVDC技術をより高い電圧レベル(750Vや1000Vシステムなど)へと発展させ、効率と電力容量のさらなる向上を促しています。

a. AIコンピューティング能力の爆発的増加とエネルギー効率の要件

高いエネルギー効率基準(データセンターPUE≤1.5/≤1.3など)を満たすために、HVDC冷却技術には以下の要件を満たす必要があります。

· 効率的な冷却設計:高電力密度に対応するため、液体冷却技術を採用し、冷却パラメータを正確に制御します。

· 熱伝達媒体の最適化:脱イオン水の優先使用、特殊な状況下での相分離を防ぐ安定した流体(PCDなど)の選択。

· ラジエーターの性能向上:高熱伝導率材料の使用、特殊な流路設計による熱交換効率の向上。

· 動的な温度制御と監視:主要ポイントの温度をリアルタイムで監視し、故障を予測する診断装置を搭載。

· 冗長性と信頼性設計:冷却システムのN+1冗長構成、単一障害点を防止するための二重回路冷水配管ネットワークなど。

· 緊急時の放熱能力:過酷な動作条件下での放熱をサポート。

· 環境適応性を備え、15~35℃の周囲温度で安定した動作を確保し、防湿換気を考慮します。

b. 第3世代半導体(SiC/GaN)の適用拡大

AIコンピューティング能力の急速な向上により、800V高電圧DCアーキテクチャがデータセンターの新たなトレンドとなっています。

· SiC/GaNは、高電力密度、高周波スイッチング、低損失特性により、従来のシリコンベースのデバイスを徐々に置き換えています。

· システム効率を大幅に向上させます。

· 材料コストを削減し、信頼性を高めます。

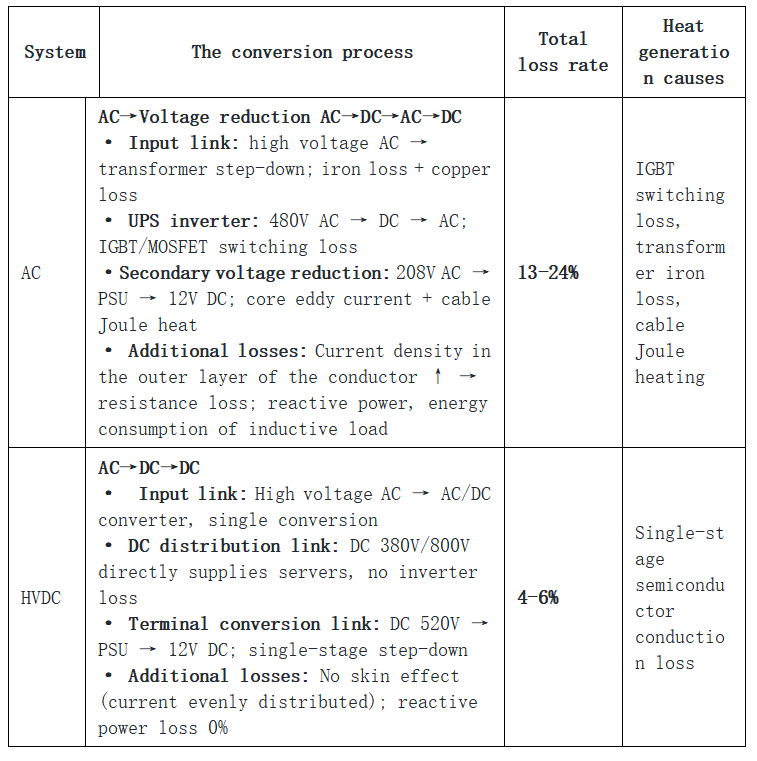

c. AC電源と比較したHVDCのエネルギー効率上の利点と放熱への影響

放熱システムにおけるHVDCアーキテクチャの要件は、主に高電力密度、効率的な冷却方法、冗長設計、環境適応性、エネルギー効率の最適化、迅速な障害回復に反映されています。これらの要件が相まって、HVDCシステムの設計と運用における複雑さと課題を決定づけています。

表1: HVDCとACのエネルギー変換損失の違いの根本原因の内訳

2- イノベーションの核:液冷の相乗効果と材料アップグレードソリューション

a. 液冷システム:エッジからメインストリームへの世代交代

液冷の普及率は急速に上昇しており、AIコンピューティング能力の高まりによりGPUの消費電力は1000Wに達し、空冷方式の変革を迫られています。また、エッジシナリオは-30℃~60℃という極端な温度範囲への適応を必要としています。

表2: 技術パスの変化

b. 材料のアップグレード:極限の熱課題への対応における重要なブレークスルー

材料のアップグレードは、放熱性能の飛躍的な向上を促進します。高熱伝導率インターフェース材料によるサイリスタの熱管理の最適化、熱伝導率180W/mK以上の窒化アルミニウムセラミック基板の組み合わせによるSiC/GaNデバイスの放熱能力の向上、そして高電力密度を支える複合液冷構造の採用などにより、優れた放熱性能を実現します。システムレベルでは、N+1冗長液冷アーキテクチャ、インテリジェントな温度制御戦略、そして800V耐圧パイプライン設計を採用することで、安全かつ効率的な協調放熱を実現します。

3-冷却産業チェーンにおける技術的課題と機会

a. 主な課題:標準化と互換性のボトルネック

チップレベルコールドプレートのインターフェースの統一性の欠如と、キャビネットレベルパイプラインの耐電圧(500V~800V)の差が、互換性の低さを招き、変革コストの増大につながっています。コールドプレートと液浸技術のルートが分断されており、冷媒断熱基準の欠如が業界の分断化を悪化させています。運用・保守の連携には、漏洩検知メカニズムの不足や冷媒性能減衰に関する基準の空白など、潜在的なリスクが潜んでいます。根本的な原因は、チップベンダー、サーバーベンダー、液冷ソリューションプロバイダーの3者間のエコシステムの分断にあり、責任分担が不明確な「島化」のジレンマを生み出しています。

b.連携の機会:技術連携と産業連携

チップ層では、冷却プレートインターフェースの標準化を推進し、システム層ではAI温度制御アルゴリズムを用いてHVDC負荷と冷却流量を連携させます。産業層では、ODCCを活用しインターフェースおよび冷却剤の標準規格を確立し、モジュール式全体設備によって導入サイクルを短縮します。また、冷却剤再生技術と設備リースモデルの革新によってコスト削減を図り、保険メカニズムによって漏洩リスクをカバーすることで、技術・産業・金融の三次元連携を実現します。

現在、HVDC冷却技術は標準化や互換性といった課題に直面していますが、産業連携は進展の兆しを見せています。本稿はあくまでも暫定的な考察であり、今後、業界の関係者の皆様と最適化の方向性について議論していくことを楽しみにしています。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

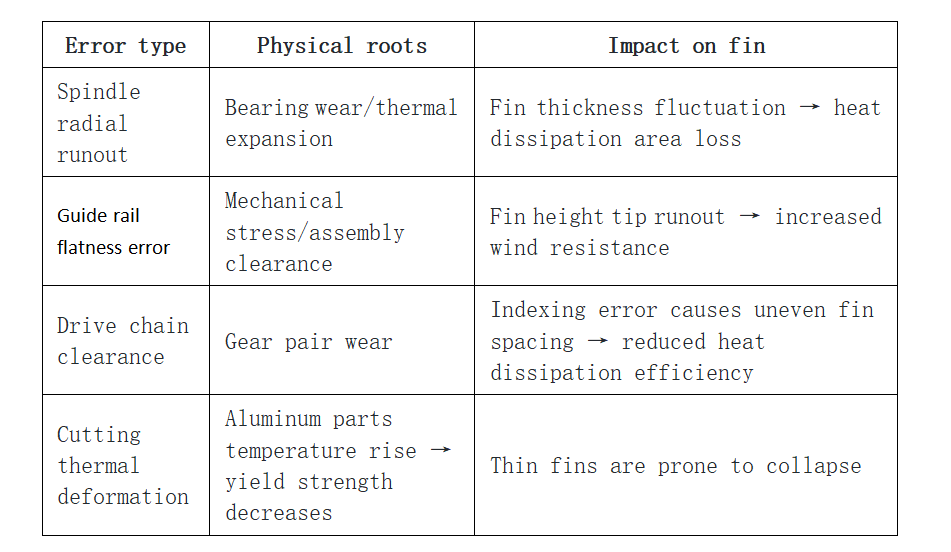

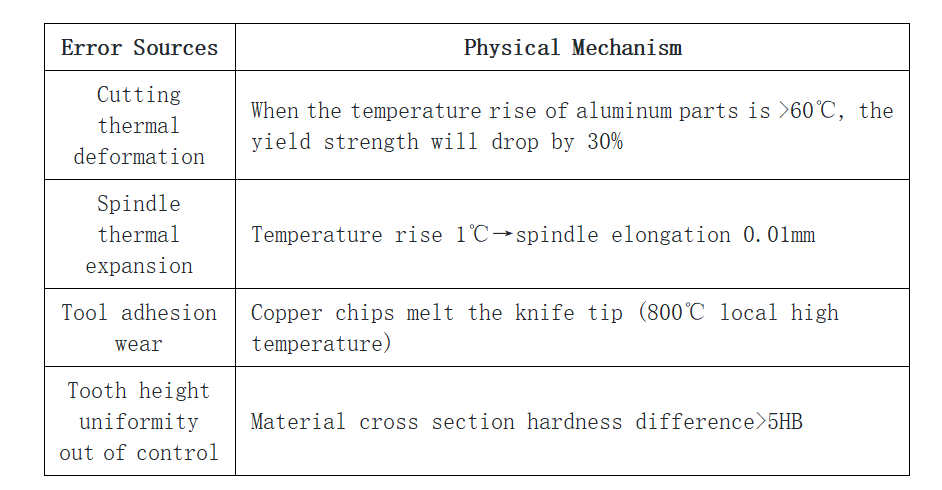

ヒートシンク製造において、材料選定とスカイビングフィンの精度は成功の鍵となります。極薄フィンや高密度フィンといった厳しい要求に応える中で、核心的な課題は、材料の熱伝導率、コスト、加工性のバランスをいかに取るか、ということです。設備の限界を突破し、ミクロンレベルの安定した精度を実現し、歯形状の一貫性と放熱効率を確保するにはどうすればよいでしょうか。これが製品の性能、コスト競争力、そして量産歩留まりに直接影響を及ぼします。

1-プロセスの核心的な問題と課題

a. プロセスの本質:層状削り(荒削り→精削り)により高密度フィンピースを形成

層状削りは、荒削りで余分な部分を迅速に除去し、精削りでフィン形状精度を確保しますが、3つの大きな矛盾に直面します。

・熱変形制御:荒削りで発生する高い切削熱は、薄肉フィンピースの局所的な膨張を引き起こします。この変形は精削りで補正する必要があります。補正しないと、楕円度誤差(放熱フィンの間隔の不均一など)が発生します。

・応力バランス:層状削りにおける残留応力の蓄積は、特にアルミニウム(熱伝導率は高いが降伏強度が低い)などの歯ピースの反りを引き起こします。そのため、「浅い切込みと高速送り」戦略によって切削抵抗を低減する必要があります。

・精密な転写:荒削りで残ったギザギザの削り残しは、精削り工具への負荷を増加させ、びびりを引き起こしやすく、フィン厚さ公差につながります。

b. 2つの大きな問題点

· ヒートシンク材料の選定:ヒートシンク材料の選定では、熱伝導率、加工性、コストのバランスを考慮する必要があります。性能比較と選定の意思決定、そして材料の改良とコスト管理を組み合わせることで、相乗効果のある最適化を実現できます。

表1:材料特性と選択ロジックの定量的比較

· 設備精度: 設備精度の最適化により、革新的な工具と熱機械結合誤差補正を使用して切削熱変形、工具摩耗、誤差を抑制し、加工精度と工具寿命が向上します。

表2: 精密欠陥の因果連鎖

2-材料選定:性能とコストの鍵

a. 熱伝導率の要求が優先

· 高熱流束シナリオ(>100W/cm²):銅(熱伝導率380W/m·K)が推奨されます。銅の熱容量はアルミニウムより30%高くなります。

リスク管理:酸化皮膜を除去するための酸洗(10%硝酸)とベンゾトリアゾール油膜処理により、工具摩耗を40%低減します。

中低熱流束シナリオ(<80W/cm²):純アルミニウム(熱伝導率210W/m·K)が推奨されます。純アルミニウムは、ほとんどの民生用電子機器のニーズを満たし、コストは銅の30%に抑えられます。

b. コスト制約の最適化

· コスト重視のプロジェクト、材料の薄板化(例:アルミニウム基板を4mmから2mmへ)、廃棄物リサイクル(銅チップ回収率>95%)、局所的な複合設計(銅は熱源接触部のみに使用)。

· 代替ソリューション:純アルミニウム+ヒートパイプ設計、等価熱伝導率200~220W/m·K。

c. 加工難易度の妥協点

· フィン高(70mm超)の要件を満たすには、純アルミニウムを選択します。フィン高の上限は120mmで、曲げ強度は銅よりも優れています。硬度の変動を抑えるため、アルミニウムの前処理として、プレアニール処理(残留応力の低減)を行います。

· 高精度フィン形状(フィン厚<0.5mm)には、6シリーズアルミニウムを選択します。AL6063は軟質加工後に硬化処理を行い、フィン厚を0.25mmまで制御できます。ただし、硬い銅材(歯が潰れやすい)への直接加工は避け、低温前処理が必要です。

3- 設備精度の最適化:歩留まり向上の核心

設備精度は、高密度フィンを実現し、変形と摩耗を抑制するスカイビング工程の核心です。

表3: 設備の誤差要因が歩留まりに与える影響のメカニズム

スカイ ビング 加工 機の精度最適化のためのアイデア:

・コア精度向上:CNC代替:機械式トランスミッションをCNCシステムに置き換えることでインデックス誤差を排除。熱変形抑制:冷風切削技術と補正技術を組み合わせることで、加工中の熱変形を能動的に制御。工具強化:CBNコーティングの適用と形状構造の最適化により、工具の耐チッピング性向上。

・主な成果:加工精度は±0.003mm(マイクロメートルレベル)に達し、厚さ0.3mm、フィン高さ120mmの極限形状フィンの設計に成功。生産歩留まりは65%から95%へと大幅に向上。

まとめると、精密な材料マッチングと高精度スカイビング加工は、ラジエーター製造における核心的な課題です。最適化された材料は性能の基盤を保証し、ミクロンレベルの精密加工設備(CNCトランスミッション、熱変形抑制、耐久性の高い工具)こそが、高い歩留まりを実現し、極限形状フィン設計をサポートする唯一の方法です。これら 2 つのコアを継続的に最適化し、高度な精密制御テクノロジーを積極的に導入することによってのみ、ラジエーター処理の市場をリードする地位を固めることができます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

AIサーバーのコンピューティング能力の急激な向上は、「熱制約」に直面しています。チップの電力密度は1000W/cm²を超え(NVIDIA H100など)、筐体の電力密度は2.4kWから120kWに急上昇し、従来の空冷ソリューションは8~10kWという物理的限界に達しています。この「放熱危機」の根底にあるのは、チップアーキテクチャの量子効果ジレンマ(リーク率が3nmを下回ると急上昇)、データ処理におけるエネルギー消費の不均衡(システムの消費電力の90%以上を占める)、そして大規模モデル学習の需要急増(GPT-4は1回の学習で32.4TWhの電力を消費)です。厳しい政策的制約(中国のPUE ≤ 1.25)とエネルギー効率へのプレッシャーに直面し、液冷技術は限界実験から主流へと移行し、AIコンピューティング能力を解き放つ鍵となっています。

1-AIサーバーの冷却要件の根底にあるロジック

a. チップアーキテクチャと消費電力革命

AIチップの演算電力密度(単位面積あたりまたは単位消費電力あたりの演算電力出力)と消費電力は、AIチップの性能を測定する上で重要な指標です。以下は、3つの典型的なチップケースを用いた分析です。

コンピューティング能力が継続的に向上する一方で、放熱とエネルギー効率という物理的な制約により、チップの性能を十分に発揮できていません。この「消費電力の壁」現象は、以下の原因によって生じています。

・放熱の遅れ。チップ電力密度(1000W/cm²超)の成長率が放熱技術の反復速度をはるかに上回り、従来のソリューションでは物理的な限界に達しています。

・エネルギー消費構造のアンバランス。物理レベルでは、3nm以下の量子トンネル効果によりエネルギー効率の向上が鈍化し、3Dスタッキングによって放熱効率が30~50%も急激に低下します。アーキテクチャレベルでは、データ処理のエネルギー消費が90%以上を占め、コンピューティング能力の成長率(750倍/2年)とメモリ帯域幅(1.4倍/2年)の間に深刻なアンバランスが生じています。アプリケーションレベルでは、モデルパラメータの爆発的な増加(GPT-4 トレーニングでは 32.4TWh を消費するなど)や動的負荷(瞬間消費電力が TDP を 200% 超える)により、放熱圧力が増大します。

図1: ストレージとコンピューティングの統合

b. キャビネット電力密度の変遷

キャビネット電力密度は、一般的なコンピューティングからAI主導の超高密度へと変革を遂げつつあり、パラダイムは「機器室への適応」から「機器定義室」へと再構築されています。AIコンピューティングの電力需要は、インフラの飛躍的なアップグレードを迫っています。

· 指数関数的な変化により、2011年から2024年にかけて世界平均の密度は2.4kW/キャビネットから9.5kW/キャビネット(CAGR≈12%)に増加しました。AIインテリジェントコンピューティングセンターでは、密度が120kW/キャビネット(NVIDIA GB200 NVL72など)を超え、2030年にはMWレベルに達する可能性があります。

· コアドライブ:AIチップの消費電力の急増(H100シングルカード700W→GB200シングルカード1200W)と大規模モデルトレーニングの需要(GPT-4シングルトレーニングの消費電力は32.4TWh)が「二重らせん効果」を形成し、キャビネット密度をコンピューティングパワーの急増に追い込む必要が生じています。

· 技術革新:空冷限界(8~10kW)が液冷に置き換えられ、コールドプレート型(20~50kW)と液浸型(50~120kW)が高密度をサポートします。電源システムを高電圧直流(HVDC)にアップグレードし、効率は98%超を達成。空間利用率は40%向上(エアダクトを撤去)。液冷によりPUEは1.08に低減。

c. 政策とエネルギー効率が推進

・中国の「東西データコンピューティング」プロジェクト:東部ハブノードのPUEを1.25以下、西部ハブノードのPUEを1.2以下に抑えるという義務付けにより、液冷技術の普及が促進されている。内モンゴルハブを例に挙げると、液浸液冷の採用によりPUEを1.08に低減し、年間2,000万kWh以上の電力を節約できる。

・世界的な炭素排出規制:EUのCSRD指令では、データセンターにライフサイクル全体のカーボンフットプリントの開示を義務付けており、カリフォルニア州の「気候企業データ説明責任法」では、スコープ3排出量も義務的な開示対象に含まれます。液冷技術は、間接排出(冷媒漏洩など)の削減により、コンプライアンス遵守の鍵となっています。

経済的メリットの活用:液冷は空冷に比べて冷却エネルギーを30%~50%削減します。ピーク時と谷間の電力価格差と相まって、投資回収期間は3~5年に短縮されます。

2- 放熱技術の進化と技術ルートの差別化

a. 液冷技術:エッジから主流へ

液冷技術が「エッジ実験」から「放熱基盤」へと移行する過程は、コンピューティングパワー密度とエネルギー効率のバランス調整と、データセンターバリューチェーンの再構築を象徴しています。

· 進化のプロセス:周縁化段階(1960年代~2010年代)、スーパーコンピューティング/軍事産業(Cray-2など)でのみ使用され、材料の腐食性と高コストが制約となっていました。一方、ブレークスルー期(2010年代~2020年代)、GPUの熱密度が500W/cm²(NVIDIA P100)を超え、政策(中国PUE≤1.25)によって商用利用が促進され、コールドプレート変換コストが空冷の1.2倍にまで削減されました。主流(約2~3年)となり、AIキャビネットの電力密度は120kWを超え(NVIDIA NVL72など)、液冷のTCOは空冷より12.2%低く、投資回収期間は3~5年に短縮されました。

・進化論、技術論:「空冷によるチップへの適応」から「チップ定義による放熱」へ、液冷はコンピューティングパワーを解放する中核的な手段となります。産業論:「政策主導の標準→標準によるコスト削減→コストによる普及促進」という好循環を形成します。環境論:データセンターのバリューチェーンを再構築し、冷却システムを「コストセンター」から「省エネ資産」へと転換させます。

・技術ルートの差別化:液冷技術の差別化は、放熱効率と変換コストの駆け引きから生まれます。コールドプレート型は互換性を重視し、ローカル変換によってコストとリスクのバランスを取り、中密度シナリオに適応します。液浸型は物理的な放熱限界を追求し、システム再構築によって熱密度の壁を突破しますが、材料と運用・保守の課題に直面しています。一方、スプレー型はチップレベルの精密温度制御を探求し、光コンピューティングなどの繊細なシナリオへの道を切り開きます。液冷技術の差別化の本質は、「放熱効率 - 変換コスト - 運用・保守の複雑さ」という不可能と思える三角形のトレードオフにあります。コールドプレート型はバランスの上で勝利し、液浸型は物理的限界を追求し、スプレー型は精密な温度制御を目指します。これら3つが相まって、液冷は「技術的オプション」から「コンピューティングパワーの基盤」へと進化を遂げています。

b. チップレベル冷却技術は多次元的なブレークスルーをもたらします

チップレベル冷却技術は、「材料 - 構造 - 制御」の三位一体のイノベーションを経験しています。短期的には、3Dマイクロ流体とコールドプレート液体冷却(キロワットレベルのTDPに対応)が主流となり、長期的には量子冷却と光熱相乗効果によって物理的限界を突破します。その発展は、AIコンピューティングパワーの放出効率とデータセンターのエネルギー効率の進化を直接左右します。

・材料:ダイヤモンド/グラフェンは物理的な熱伝導率限界に近づき、相変化材料は過渡熱衝撃を解決します。

・構造:マイクロ流体とコールドプレートは「外付け」から「チップ埋め込み」へと移行し、放熱経路が短縮され、効率が向上します。

・制御:ソリッドステートアクティブ冷却チップは体積限界を突破し、AIダイナミックレギュレーションは「熱コンピューティング相乗効果」を実現します。

・コアトレンド:これら3つの統合は、放熱を「受動的な熱伝導」から「チップレベルのアクティブ温度制御」へと進化させ、単一チップのキロワットレベルのTDP要件をサポートします。

放熱技術の進化は、「単一点イノベーション」から「システム再構築」へと進化しました。コールドプレート液冷は既存製品の互換性向上を先導し、液浸技術は物理的な放熱限界を突破し、チップレベルのスプレー技術は精密な温度制御を探求しています。これら3つを組み合わせることで、階層型放熱システムを構築します。量子放熱と光熱相乗効果技術が実用化されれば、将来的には単一筐体でMWレベルの超高密度コンピューティングパワーを支えることができるようになります。このプロセスは、放熱パラダイムの革命であるだけでなく、データセンターを「エネルギー消費」から「エネルギー効率の高い資産」へと進化させます。完全な液冷は、2030年までに世界のデータセンターの二酸化炭素排出量を4億5000万トン削減すると推定されています。放熱は、コストセンターからAIコンピューティングパワー経済の中核基盤へと変貌を遂げつつあります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

電子機器の櫛歯のように精密なヒートシンクを見ると、刃が金属に接触するずっと前からそのピーク性能が決まっていたとは思えないかもしれません。なぜ大手メーカーは材料の前処理に多額の費用をかけるのでしょうか?それは、この工程がヒートシンクを直接的にアップグレードできるからです。アルミの切断は20%の労力を節約し、銅製のヒートシンクは3年間長く使用でき、高さ12cmのヒートシンクでも一発で切断できます。この記事では、科学的な手法で金属の「骨をほぐす」方法を紹介します。これにより、硬い金属が素直に完璧なヒートシンクへと生まれ変わります。

1-なぜ前処理はスカイブ 加工 ヒートシンクの「見えないエンジン」なのでしょうか?

a. 高精度ヒートシンクの製造課題

・残留応力の集中:素材の圧延または鋳造工程で生じた残留応力がスカイビング加工中に解放され、基板の反りを引き起こします。

・材料の軟化:アルミニウム、銅などの材料は、切削工程中の温度上昇(アルミニウム:40~60℃、銅:80~120℃)により局所的に軟化します。その結果、刃先の潰れやバリの増加を引き起こします。

・表面酸化:銅は空気中で容易に酸化され、CuO層(高硬度・高脆性)を形成します。これが工具摩耗を悪化させ、工具寿命を短縮します。

b.前処理 - 「金属原料」から「精密歯形」への重要な架け橋

・材料性能の最適化:アルミニウムおよび銅材料の再結晶焼鈍は、圧延工程で発生する残留応力を除去し、材料硬度の均一性を大幅に向上させます。

・表面状態制御:化学洗浄を用いて材料表面の酸化層を除去します。例えば、銅は10%硝酸で酸洗することで、処理後の表面粗さを0.4μmまで低減し、工具の付着を効果的に低減します。また、アルミニウムの不動態化処理:例えば、アルミニウムに5~10μmの厚さのAl₂O₃膜を形成することで、加工中の二次酸化を防止します。

c. 前処理技術はどのように加工効率を向上させるのでしょうか?

・加工サイクルを短縮し、前処理後の材料の切削抵抗を低減することで、送り速度を向上させることができます。

・手直し率の低減:応力事前解放により、基板の平坦度合格率が大幅に向上し、二次修正工程が不要になります。

2-前処理技術の基盤:材料科学と技術の融合

前処理技術の核心は、材料特性に基づいてプロセスロジックをカスタマイズし、ギアスカイビングにおけるアルミニウムや銅などの高熱伝導性材料特有の矛盾を解決することです。

a. 材料特性が前処理ロジックを決定します。

・アルミニウム材の前処理:300~350℃×2時間の焼鈍処理により、転がり応力が除去され、硬度の均一性が40%向上します。表面処理は、5~10μmのAl₂O₃皮膜を生成する陽極酸化処理、または加工中の酸化を抑制するための化学的不動態化(クロメート処理)を選択できます。

・銅材の前処理:500~600℃×1時間の焼鈍処理により、材料が軟化し、硬度が80HBから45HBに低下し、切削抵抗が30%低減します。酸洗では、10%硝酸溶液を使用して酸化被膜を除去します。CuOの厚さが1μmを超えると、工具摩耗率が50%増加します。

b. 核心的矛盾:高熱伝導性材料の加工におけるパラドックス

・矛盾点:高い熱伝導率(例えば銅の場合380W/m·K)は、ヒートシンクの核心的利点です。熱伝導率が高いため、切削熱が工具に素早く伝わり、摩耗が促進されます(銅加工の工具寿命はアルミニウムの1/3に過ぎません)。

前処理方法:熱伝導率と被削性のバランスをとる。例えば、銅材の低温前処理による切削温度上昇の抑制や傾斜材料設計など。酸化層管理:例えば、アルミニウム材の緻密なAl₂O₃膜を維持して摩擦を低減する。銅材を酸洗後にベンゾトリアゾール油膜でコーティングして二次酸化を防止する。

3-コアとなる前処理方法

a. 機械的前処理:加工のための「準備」

表面洗浄(サンドブラスト/研磨)、酸化膜、油汚れ、バリの除去、表面粗さ(Ra値)の改善、コーティング密着性の向上、あるいはその後の酸洗効果の向上。

b. 化学的前処理:材料表面の活性の活性化

物理的洗浄(除染)、化学改質(化成皮膜形成)、そして表面性能の向上により、材料表面は不活性状態から高活性状態へと変化します。このコアとなるのは、表面粗さ、化学官能基密度、そして耐食性のバランスをとることであり、これにより後続工程に最適な基板が得られます。

c. 熱処理:材料の微細構造の再構築

材料の加熱、断熱、冷却プロセスを精密に制御することで、微細構造が再構築・最適化されます。このコアとなるのは、熱活性化メカニズムを用いて原子拡散、相変化、そして欠陥の再配置を促進し、材料に新たな性能特性を与えることです。

d.組成制御:製錬から成形までの全工程管理

組成制御は材料製造の中核技術です。原材料の選定、精密な製錬制御、成形パラメータの最適化に加え、デジタル検出技術を組み合わせることで、変動を細かく制御し、性能を向上させます。

4-アルミニウム vs. 銅:差別化された前処理戦略

アルミニウムと銅の物理的および化学的特性には大きな違いがあるため、それぞれの加工上の問題点を解決するために、前処理戦略を個別に設計する必要があります。

5-前処理はどのように効率を「増幅」するのか?

a. スカイブ 加工との連携

・工具摩耗の低減:前処理後、表面に残留する硬質酸化物が減少し、スカイビング工具の工具寿命が延長し、高密度フィン部品のチッピング率が低下します。

・加工精度の向上:サンドブラスト前処理により、材料の内部応力が除去され、歯高誤差が±0.5mmから±0.1mmに低減し、高歯数(歯高/基板厚さ≥10)の要件を満たします。

b. 表面処理との連携

・コーティング密着性の向上:不動態化前処理後、コーティング密着性試験の合格率を大幅に向上させることができます。

・接触熱抵抗の低減:前処理により均一な微細多孔質構造が形成され、ラジエーターとヒートパイプの溶接界面の熱抵抗が15%~20%低減します。

c.表面CNC加工との連携

・二次加工不良の削減:化学洗浄による油汚れ除去後、CNCフライス加工アルミのバリ発生率が60%、タッピングおよび摺動不良が50%削減されました。

d. 前処理による生産効率への影響

・歩留まりの向上:化学前処理と機械前処理を最適化することで、スカイブ加工ヒートシンクとCNC加工の歩留まりが大幅に向上し、製品品質が保証されました。

・加工サイクルの短縮:前処理後、アルミ加工では別途バリ取りが不要になり、1個あたりの加工時間が大幅に短縮されました。自動サンドブラストラインの加工速度が向上し、生産効率が大幅に向上しました。

・エネルギー消費量とコストの削減:化学酸洗の代わりに機械前処理を採用することで、加工エネルギー消費量を削減しました。前処理後、材料硬度が低下し、金型ロスが削減され、生産コストが効果的に削減されました。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

世界的なエネルギー構造の転換が加速する中、電力周波数調整、新たなエネルギー消費といったシナリオにおけるエネルギー貯蔵システムの役割はますます重要になっています。中核となるESSバッテリー筐体の環境適応設計は、過酷な気候への耐性、構造強度、そして長期的な信頼性を考慮する必要があります。本稿では、シナリオ要件を出発点として、気候適応における主要な技術的方向性を整理し、設計課題とイノベーションの方向性を分析し、高い環境適応性を持つESSバッテリー筐体の開発のための参考資料を提供します。

1-エネルギー貯蔵市場シナリオの差別化と洗練された管理動向

a. シナリオ差別化マップ:地域特性と技術要件の融合

エネルギー貯蔵市場は地域によって大きな差別化が見られ、技術ソリューションは気候条件、電力系統特性、および適用シナリオに適応する必要があります。

· 極限気候シナリオ:

高温砂漠環境:筐体は50℃を超える高温に耐え(コンテナ内のヒートアイランド現象は53.3℃に達する可能性があります)、IP55/IP67保護等級認証を取得し、防砂綿やシーラントなどの複数の対策を講じて風や砂による浸食に抵抗する必要があります。

高地/低温環境:-40℃の低温環境では、バッテリーセルの予熱技術を統合し、液体冷却システムの冷却能力減衰を最適化し(動作下限を-30℃まで拡張)、薄い空気によるアークリスクに対処するために電気絶縁を強化する必要があります。

· 電力システム適応シナリオ:

欧州の電力網周波数調整は、動的電力調整(47.5~51.5Hz)に対応し、補助サービス市場の要件と互換性を持つ必要があります。北米の太陽光発電ストレージ統合プロジェクトは、1500V DCアーキテクチャと急速充放電スイッチング(100ms以下)をサポートし、安全性を確保するために熱暴走伝播試験に合格する必要があります。

· 産業および商業用エネルギーストレージシナリオ:

コンパクトな設計では、セル直接統合技術を採用し(スペース利用率33%向上)、モジュール型ソリューションは柔軟な拡張(15~921kWh)をサポートし、インテリジェントな運用・保守機能を統合することで、ライフサイクル全体のコストを削減します。

b. 洗練されたビジネス戦略、製品提供から価値サービスへの変革

· カスタマイズされた技術ソリューション:孤立地域における送電コストの高さを考慮すると、4時間以上の長期エネルギーストレージシステムを構築することで、送電網のアップグレードへの投資を30%削減できます。グリッド型エネルギー貯蔵システムは、マルチシナリオ互換性をサポートし、グリッドの安定性を向上させます。

・ライフサイクル全体にわたるサービス:LCoS(平準化貯蔵原価)モデルを通じて初期投資と運用・保守コストを最適化します。インテリジェントな運用・保守プラットフォームは、電力価格データと負荷予測を統合し、充放電戦略を動的に最適化することで、収益を15%以上増加させます。

2-耐候性向上のための主要な技術パス

a. 熱管理と構造の連携設計

・液冷技術主導:

コールドプレート液冷:サーペンタインマイクロチャネルコールドプレート(チャネル幅≤2mm)を使用し、温度差制御を≤3℃にすることで、空冷システムに比べて変換コストが15%~20%高くなり、バッテリー寿命が30%向上します。

浸漬液冷:誘電体冷却剤による直接放熱で、熱伝導効率が50%以上向上しますが、冷却剤コストとメンテナンスの複雑さのバランスを取る必要があり、主にハイエンドのシナリオで採用されています。

・構造統合の最適化:

流路と底板の一体設計に攪拌摩擦接合プロセスを組み合わせることで、溶接強度は母材の95%に達し、耐震性能はIEC規格を満たし、筐体重量は18%削減されます。

b.気候侵食防止システム:材料革命とシーリング技術革新

·材料選定:

アルミニウム合金製ボックスは、陽極酸化処理によりC5レベルの耐腐食性を実現し、塩水噴霧試験では3000時間腐食なしです。炭素繊維複合材料は重量を35%削減し、耐風圧は2.5kPaに達します。

·シーリング技術:

ダイナミックシーリング構造は、EPDMゴム、ポリウレタンフォーム層、シリコンシーラントを採用し、三重の保護を実現しています。レーザー溶接プロセスにより、気密性は10⁻⁷Pa·m³/sに達します。

c. 極限気候対応戦略:能動防御とインテリジェント制御

·高温・低温適応性:

複合断熱層(熱伝導率≤0.018W/m·K)と電熱フィルムを組み合わせることで、ボックス内外の温度差を50℃以上に保ちます。パルス自己発熱技術により、エネルギー消費量を70%削減します。

·防風・防砂設計:

正圧換気システム(除塵効率95%以上)とバイオニックマイクログルーブ表面設計により、粉塵濃度を0.1mg/m³以下に抑え、表面粉塵を60%削減します。

3-ESSバッテリー筐体設計における主要な課題と要件

a. 環境適応性の定義

機械的強度(耐衝撃性、耐震性)、化学的安定性(耐塩水噴霧性、耐紫外線性)、熱管理性能など、多面的な指標を満たす必要があります。

b. 構造強度要件

内部仕切りと補強リブにより応力分散が最適化され、耐荷重構造により圧力バランスが保たれます。アルミ合金フレームと複合パネルを組み合わせることで、軽量化(31%の軽量化)と高剛性を実現しています。

c. 市場を牽引する要因

政策的方向性:国内の大規模な風力・太陽光発電基地の建設は、高い環境基準の達成を促進します。海外市場における強制認証(オーストラリアのAS/NZS 4777.2など)は、技術革新を加速させます。

経済性要件:液冷システムはLCoS(ライフサイクルコスト)を低減し、高充放電レート(1C)のシナリオにおいて大きな利点があります。

4-多次元構造強度設計システム

a. 材料革新と複合構造

高性能アルミニウム合金(引張強度270MPa以上)とマグネシウム合金ブラケットを組み合わせることで軽量化を実現。複合サンドイッチ構造(アルミニウムパネル+発泡アルミニウムコア層)は、軽量化と耐衝撃性を両立させています。

b. モジュール式で拡張性の高いアーキテクチャ

標準化されたインターフェースはバッテリークラスターの迅速な拡張をサポートし、柔軟な製造プロセス(摩擦攪拌接合/レーザー溶接)は生産ラインの互換性を向上させ、多様なサイズのバッテリーセルの混在設置のニーズに対応します。

ESSバッテリーエンクロージャの環境適応設計は、技術革新とシナリオ要件の深い融合によって実現しました。多次元構造最適化と気候保護技術革新を通じて、信頼性を飛躍的に向上させる必要があります。今後の技術開発は、過酷な環境や多様な市場課題に対応するため、インテリジェントな動的温度制御(AI駆動型熱管理戦略など)、低炭素材料プロセス(バイオベース複合材料の適用)、およびグローバル標準化認証(複数地域の気候条件に対応)に重点を置くことになります。エネルギー貯蔵システムは、構造強度の強化、軽量設計、ライフサイクル全体のコストの最適化により、新エネルギーの大規模な応用を効果的にサポートし、世界のエネルギーシステムの低炭素化への適応性の高いインフラストラクチャ保証を提供します。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

エネルギー貯蔵蓄電池パック筐体の主要材料の適用プロセスは、本質的には軽量要件、熱管理効率、およびフルサイクルコストのバランスをとるプロセスです。鋼鉄からアルミニウム合金、複合材料に至るまで、各反復にはプロセス革新(溶接技術、モジュール設計など)と機能統合(液体冷却+防火+シーリング)が伴います。

1-軽量ロジック

a.材料の選択と代替ロジック

· 初期段階(2020年以前):鋼鉄と亜鉛メッキ鋼が主流

材質特性:鋼(密度7.8g/cm³)は低コストと成熟した技術により主流となっていますが、重く腐食しやすいという欠点があります。亜鉛メッキ鋼板(砂埃耐摩耗性クラス4)は、長期使用後には依然として錆びるリスクがあり、メンテナンスコストも高くなります。

アプリケーションの制限: 筐体の重量が 40% 以上を占め、システムのエネルギー密度が低く、カスタマイズされた溶接により設置サイクルが長くなり、分散型エネルギー貯蔵のニーズを満たすことが困難です。

ブレークスルー期(2020~2024年):アルミニウム合金とステンレス鋼の用途多様化

アルミニウム合金の普及:密度(2.7g/cm³)は鋼鉄より65%低く、熱伝導率は237W/mKで、液体冷却技術に適しています。統合設計では、液体冷却チャネルとベース プレートを攪拌摩擦溶接によって統合し、コネクタを削減して密閉性を向上させます。標準的な二重構造ソリューション(風や砂に耐える外側の亜鉛メッキ鋼板 + 内側のアルミニウム - マグネシウム合金による温度制御)により、システム効率が 12% 向上します。

ステンレス鋼の最適化: 316L ステンレス鋼は塩化物イオン腐食に対して 2000 時間以上耐性があり、シリコンシーリングと組み合わせることで、高湿度のシナリオに対応するソリューションを形成します。

成熟段階(2024年~現在):複合材料と機能統合

SMC複合材料:ガラス繊維強化材(密度1.67g/cm³)は鋼鉄のわずか21%の重さで、圧縮成形により特殊形状の構造設計が可能です。 「サンドイッチ」複合構造(SMC+エアロゲル)は、耐火限界が 2 時間であり、同時に重量が 30% 削減されます。

炭素繊維の探究:引張強度 300 ~ 1200MPa、密度 1.5 ~ 2.0g/cm³、コストによって制限される(鋼鉄の 5 ~ 8 倍)、主にハイエンドのシナリオでの局所的な補強に使用されます。

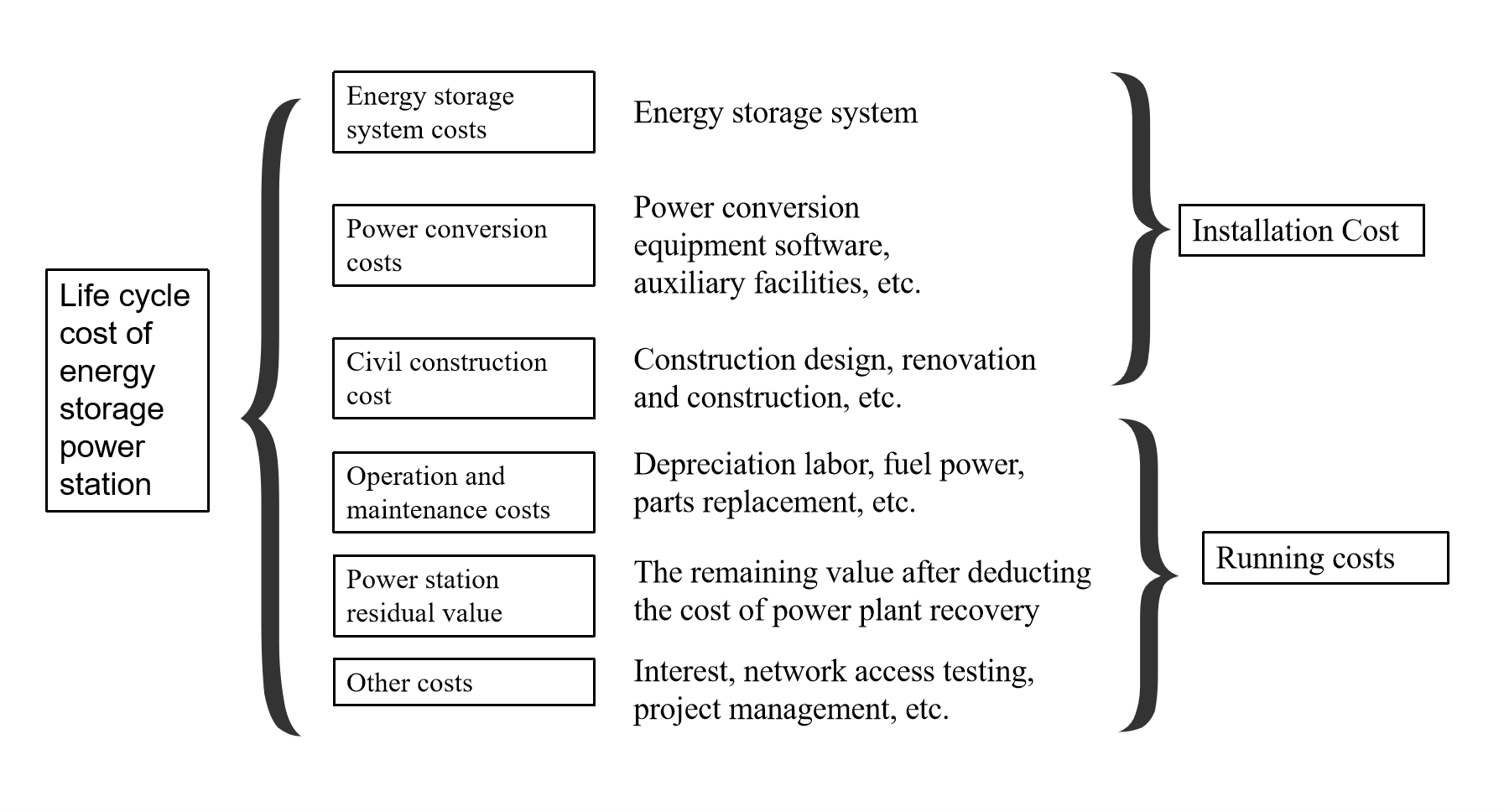

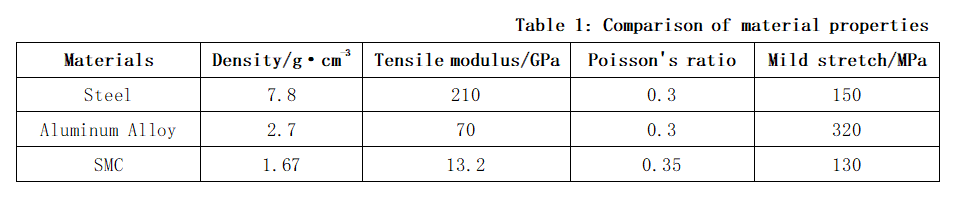

材料の軽量化の核心は、密度と強度の比の最適化にあります。下の表で材料の性能比較をご覧ください。高密度材料(鋼など)をアルミニウム合金や複合材料に置き換えることで、強度を確保しながら(トポロジー最適化による強度損失の補償など)、重量を大幅に軽減でき、エネルギー密度と輸送効率が向上します。

b.構造最適化技術

構造最適化では、革新的な設計手法を通じてボックスの機械構造を再構築し、耐荷重性能を維持しながら材料とプロセスを合理化します。アルミニウム合金溶接技術は、高度な溶接技術を使用して壁の厚さを大幅に薄くし、流路とフレームの統合設計と組み合わせることで、冗長な接続ノードを減らし、密閉不良のリスクを軽減します。スタンピングとろう付け技術は、金型成形プロセスを使用して一体型の湾曲した薄肉構造を作成し、従来のファスナーの使用を大幅に削減し、表面処理技術を統合して耐腐食性を高め、ライフサイクル全体にわたって運用およびメンテナンスコストを効果的に削減します。これら 2 つの技術は、処理ステップと材料の冗長性を削減することで生産効率と構造の信頼性を相乗的に向上させ、単位エネルギー貯蔵コストを大幅に削減するとともに、複雑な動作条件下での機器の長期的な動作安定性を確保します。

c.製造プロセスの革新

構造設計の最適化と効率性の向上:

統合型: 液体冷却チャネルがボックスの底板と統合されているため、コネクタが 30% 削減され、密閉性と放熱効率の両方が向上します。

モジュラー設計: 標準化されたインターフェースは複数の材料と互換性があり、設置効率が 50% 向上し、さまざまなシナリオでの迅速な展開に適応します。

高度なテクノロジーによりコストが削減され、効率が向上します。

高精度自動化:レーザー切断+ロボット溶接、材料利用率が15%向上し、生産サイクルが40%短縮されました。

デジタルシミュレーション: CAE はプロセスパラメータを最適化し、金型の試作を 50% 削減し、98% を超える歩留まりを実現します。

2-フルサイクルコスト管理の中核要素

a.コスト構造モデル

ライフサイクル売上コスト (LCOS) には次のものが含まれます。

・初期投資費用(C_mv):設備購入(50%以上を占める)と建設。

運用コスト(C_ps):充電電気料金、手動管理、エネルギー損失(例:変換効率が75%の場合、充電コストは33%増加します)。

運用保守コスト(C_om):機器の保守、障害修理、スペアパーツの交換(ライフサイクルコストの20~30%を占める)

数式:CEss = α⋅EBESS + β⋅PBESS + Cps + ComCEss = α⋅EBESS + β⋅PBESS + Cps + Com

その中で軽量化はE(エネルギー需要)とP(電力需要)を削減することで初期投資に直接影響します。

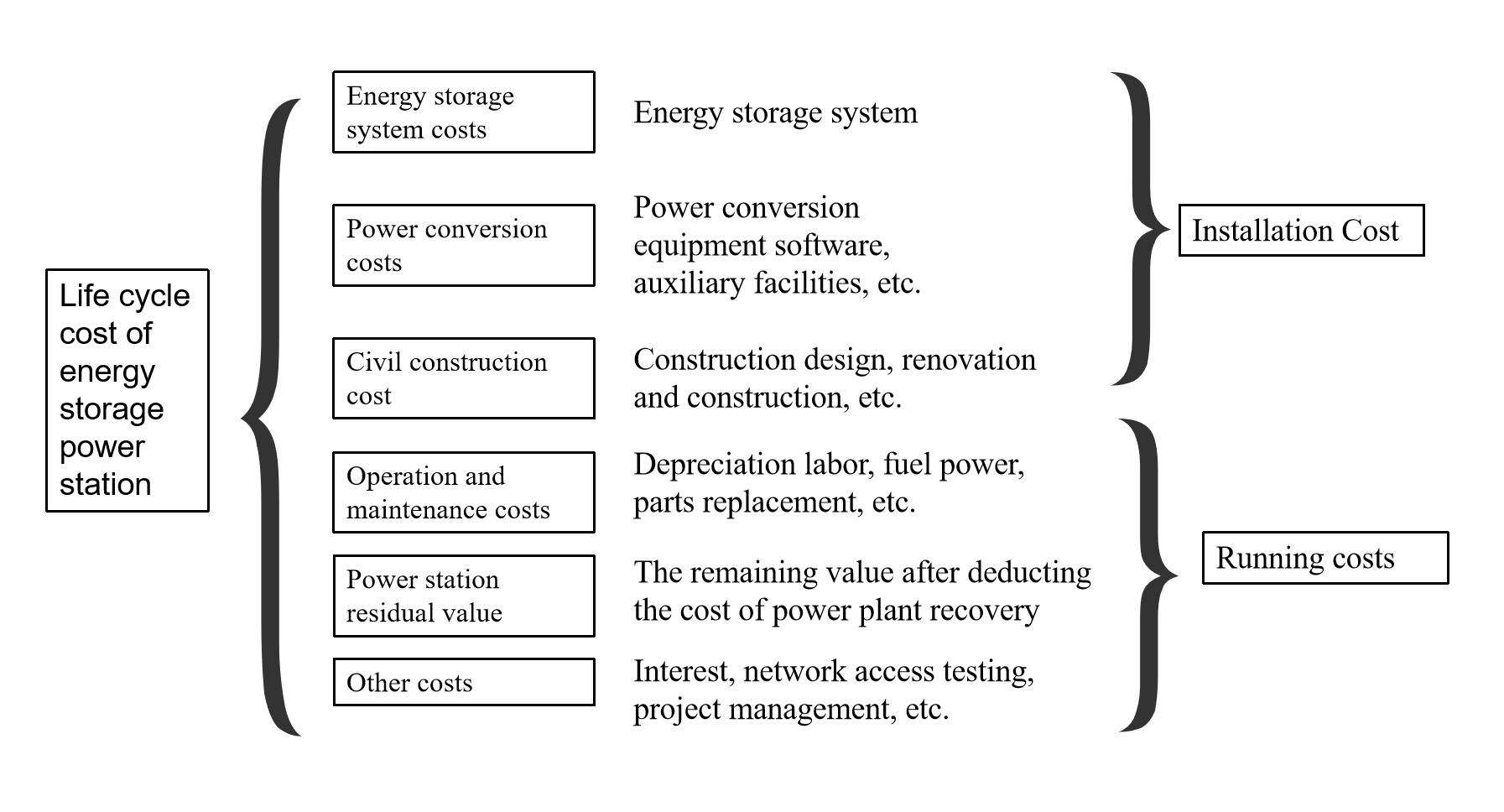

図1. エネルギー貯蔵発電所のライフサイクルコスト

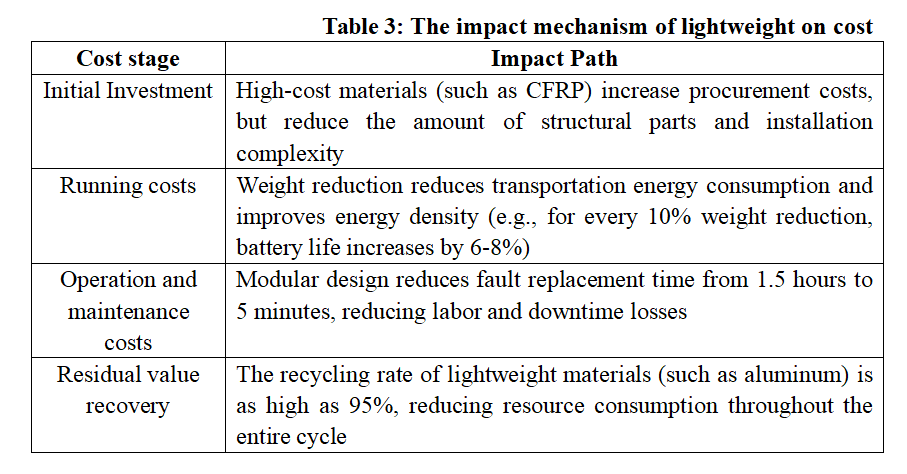

b.軽量化がコストに与える影響

3-軽量化とパフォーマンスのバランスをとるための重要な戦略

a.強度と重量のバランス

局所的な補強: 応力が集中する部分 (ボルト接合部など) を鋼材で補強し、他の部分には軽量の材料を使用します。

バイオニック構造設計:葉脈形状の液体冷却パイプなど、重量を軽減しながら放熱効率を向上させます。

b.最適化された放熱性能

材料の熱伝導率のマッチング: アルミニウム合金 (237 W/mK) はスチール (50 W/mK) よりも優れているため、液体冷却システムに適しています。

熱管理の統合: 冷却プレートをシャーシに統合して、追加の放熱コンポーネントの重量を軽減します。

c.保護性能保証

多層シーリング:コロイドシーリング + 機械圧縮の二重保護、IP67 規格に適合。

防火設計:「サンドイッチ」キャビン構造(耐高温層+耐火層)により、2時間の耐火限界を実現。

エネルギー貯蔵蓄電池パック筐体の軽量化とコスト管理の基本的なロジックは、材料の代替、構造の最適化、およびプロセス革新の 3 次元的な調整を通じてパフォーマンスを確保しながら、フルサイクルのリソース消費を削減することです。その本質は、エネルギー密度の向上、運用・保守効率の最適化、材料のリサイクルといった総合的な取り組みであり、技術的な実現可能性と経済効率の最適なバランスを見つけることが必要です。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

エネルギー貯蔵業界における安全性の進化は、技術革新と安全基準の相乗効果によって推進される体系的な変化です。放熱経路の再構築、材料と構造の協調的な保護、統合的な熱管理に至るまで、このプロセスは、受動的な防御から能動的な抑制へ、そして単一次元から多層的な結合のアップグレードへと、業界における熱暴走防止の根底にあるロジックを反映しています。

1-エネルギー貯蔵技術における「不可能の三角形」と中核的な矛盾を解決するための戦略

a. エネルギー貯蔵技術における「不可能の三角形」の矛盾は、主に複数の側面における相互牽制と均衡に表れています。

エネルギー貯蔵技術の開発は、エネルギー密度、安全性、コストの間で複雑なバランスをとる必要があります。高活性材料はエネルギー密度を向上させることができますが、同時に熱暴走のリスクを大幅に高めます。システムレベルの安全設計(液体冷却温度制御技術など)はリスクを低減できますが、多くの場合、エネルギー密度の低下を伴います。さらに、能動保護システムや本質安全技術の導入は安全性を向上させることができますが、バッテリー以外の部品のコストを大幅に増加させます。これらの矛盾は、エネルギー貯蔵技術の進化において解決すべき複数の制約を明らかにしています。

b. 中核的な矛盾を解決するための戦略

材料イノベーション:新しい電解質材料の適用により、高エネルギー密度を考慮しながら、熱暴走の伝播時間を大幅に遅延させることができます。ナトリウムイオン電池は、負極材料の最適化により、適切なエネルギー密度を維持しながらコストを削減しています。ナノ複合材料の導入により、理論容量が大幅に向上しています。

システム最適化:高度な液体冷却技術は、精密な温度制御により放熱効率を大幅に向上させ、運用・保守コストを削減します。動的再構成可能なバッテリーネットワークは、迅速なトポロジー調整によりシステムの可用性を高めます。

インテリジェント制御:人工知能早期警報システムは、多次元データ融合を通じてリスク予測の精度を大幅に向上させ、エネルギー変換技術の進歩はシステム効率を大幅に向上させました。政策とビジネスモデルの革新は、技術導入を加速させています。例えば、共有エネルギー貯蔵モデルは単一投資のプレッシャーを軽減し、カスケード利用はライフサイクル全体のコストをさらに最適化しました。

2-進化のルール

a. 技術パスの融合イノベーション

マルチソースデータに基づくインテリジェントな早期警報:新世代の監視システムは、ガス、圧力、音響信号などの多次元センサーデータを統合し、動的故障モデルと履歴データ分析を組み合わせることで、誤報率を大幅に低減し、警報時間を短縮します。

熱管理と火災連動設計:液体冷却技術と動的温度調整アルゴリズムを組み合わせることで、精密な温度制御を実現し、防火システムとバッテリー管理を深く統合することで、多層的な連動戦略を構築し、熱暴走の拡大を効果的に抑制します。

材料と構造の協調的最適化:従来の耐火材料に代わり、耐熱断熱コーティングを採用することで、熱拡散遮断時間を大幅に延長します。また、構造設計に衝突防止補強と方向性圧力緩和チャネルを導入することで、機械的衝撃への耐性を向上させます。

b. 保護レベルの段階的深化

バッテリーセルからシステムへの段階的な保護:バッテリーセルレベルに埋め込まれたセンサーにより、早期のリスク監視を実現します。モジュールレベルでは複合検出器と相変化材料を用いることで局所的な熱蓄積を抑制し、システムレベルでは協調型監視プラットフォームを構築することでライフサイクル全体にわたる保護を実現します。

受動的な対応から能動的な防御へ:新規格は、能動的な防御技術の開発を促進します。例えば、インテリジェントなバッテリー管理システムは、動的インピーダンス解析によって充電開始時にリスク経路を遮断し、能動的な結露防止技術は環境ハザードを排除します。

多次元的な協調型保護:熱・電気・機械の協調設計によりシステム全体の安全性を強化します。防火および運用・保守の協調型監視は、製造・輸送の全工程を網羅し、誤報のリスクを低減します。

3-進化のプロセス

a. 放熱技術の進化

液冷技術が主流に:液冷システムは効率的な温度均一化によりバッテリークラスターの温度差を大幅に低減し、寿命を延ばし、安全性を向上させます。浸漬液冷技術は放熱限界をさらに突破し、高レート充放電シナリオをサポートします。

構造最適化による放熱効率の向上:マルチチャネル並列設計により冷却剤の均一な流れを実現し、断熱機能と冷却機能の統合により熱拡散経路を遮断します。

b. 材料と構造の革新

高安全材料システム:耐高温ダイヤフラムとセラミックコーティングにより、熱暴走の連鎖反応を大幅に遅延します。軽量複合材料は、構造強度と保護性能を向上させながら軽量化を図ります。

バッテリーセルとモジュールの革新:新しいバッテリーセル設計は、内部構造の最適化により循環を低減し、寿命を延ばします。また、モジュール統合技術により、スペース利用率と放熱効率を向上させます。

c.熱管理の統合

システムレベルの統合設計:この統合ソリューションは、バッテリー管理、防火、熱管理を高度に統合し、柔軟な導入をサポートし、過酷な環境にも適応します。

インテリジェンスと協調制御:人工知能モデルがバッテリーの状態をリアルタイムで予測し、エネルギー配分を最適化します。また、防火システムと熱管理が連携し、迅速な対応を実現します。

ライフサイクル全体の管理:設計から廃棄までのクローズドループ管理に加え、デジタル監視とクラウドベースの健全性評価を組み合わせることで、システムの信頼性を大幅に向上させます。

結論

エネルギー貯蔵技術の安全性におけるイノベーションは、技術革新の成果であるだけでなく、エネルギーシステムの基礎ロジックの再構築でもあります。材料、構造、インテリジェンスの深層統合により、エネルギー密度、安全性、コストといった様々な制約を打破し、マイクロセルからマクロシステムに至るまでの3次元的な保護ネットワークを構築しています。液体冷却技術と動的早期警報の相乗効果、耐高温材料と軽量設計の相補性、そしてライフサイクル全体にわたる閉ループロジックは、高安全性・高効率エネルギー貯蔵システムの将来ビジョンを描き出します。量子材料や固体電池といった最先端技術の飛躍的進歩により、エネルギー貯蔵業界は本質安全と大規模応用の新時代へと加速し、世界のエネルギーシステムの低炭素化とインテリジェント化に永続的な力をもたらすでしょう。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

エネルギー貯蔵システムが大容量化、高エネルギー密度化に向かって進化するにつれ、エネルギー貯蔵蓄電池パック筐体のサイズマッチングと互換性設計が、システム効率と信頼性の向上における中核的な課題となっています。この記事では、最新のエンジニアリング設計事例、特許技術、業界動向を組み合わせて、スペース利用、モジュールの互換性、バッテリーセルの配置とサポート設計という 3 つの側面から分析を行います。

1-スペース利用を最適化する

統合エネルギー貯蔵システムの空間利用率の向上は、本質的には、技術の反復とシナリオ要件からの双方向の推進力です。大容量バッテリーセル、モジュール型アーキテクチャ、液体冷却統合などの技術の共同イノベーションを通じて、業界は「大規模なスタッキング」から「極端な空間再利用」へと移行しています。

a.大容量バッテリーセルの応用:エネルギー密度と効率の飛躍的向上

アイデアの要約: 大容量バッテリーセルを適用する本質は、バッテリーパックの内部構造レベルを削減し、バッテリーセルからバッテリーパックまでのスペース利用率を直接向上させることです。従来のバッテリーパックは、「バッテリーセル→モジュール→バッテリーパック」の3段階の統合モードを採用しており、モジュール構造(横梁、縦梁、ボルトなど)によりスペース利用率が低くなります。大容量バッテリーセルは、単一セルを長くしたり体積を増やしたりすることでモジュールレベルをスキップし、CTP (Cell to Pack) 技術を使用してバッテリーセルをバッテリーパックに直接統合することができます。

技術的コア: 600Ah 以上の超大型バッテリーセルを使用することで、バッテリーセルと接続ポイントの数を減らし、単一セルの容量を増加させます。

b.空間再利用とコスト最適化:「コンポーネントスタッキング」から「多次元再利用」へ

アイデアの概要: 空間の再利用とコストの最適化は表裏一体であり、その根底にある論理は、構造の簡素化、機能の統合、材料の反復、標準化された設計を通じて、従来のエネルギー貯蔵システムの物理的およびコスト的な限界を打ち破ることです。

空間再利用の核となるのは、構造階層を極限まで簡素化することで中間リンクを削減することです。たとえば、2 in 1 の高電圧ボックス設計: 江蘇省トリナエネルギーストレージの特許取得済み技術は、2 つの高電圧ボックスを 1 つに統合し、正/負のリレーと電気接続をすべて共有することで、占有する水平スペースを 30% 削減し、電気部品のコストを 15% 削減します。

機能モジュールのクロスドメイン再利用、構造部品と放熱チャネルの統合、例えば液体冷却プレートをボックスの底板と統合し、液体冷却パイプと構造サポート間のスペースを共有することで、独立した放熱部品を 15% 削減します。バッテリーセル本体を構造部品として採用: BYD ブレード バッテリーは、長くて薄いバッテリーセルの側壁によって支持強度を確保し、モジュール フレームを排除することで、スペース利用率を 60%~80% に向上させます。

高電圧カスケードトポロジーなどの電気トポロジーの徹底的な最適化により、単一セルの容量と電圧レベルを高めることで並列回路の数を減らし(Huawei のスマートストリングエネルギーストレージなど)、バッテリースタックの物理的なスペースを 20% 削減し、システム応答時間を 50% 短縮します。 ;共有リレー設計、江蘇省トリナエネルギーストレージの2イン1高電圧ボックスは、2つのラインで同じリレーを共有できるため、リレーの数とケーブルの長さが50%削減され、設置効率が30%向上します。

2-バッテリーセルの配置と支持設計:耐荷重、放熱性、耐振動性のバランス

セル配置の本質は、空間の利用、熱の分散、および機械的安定性の間のゲームです。セルの物理的形状と配置方向は、空間充填効率に直接影響します。

a.バッテリーセルの配置を最適化

逆バッテリーセル設計:バッテリーセルの防爆バルブが下向きになっているため、熱暴走排気口と底部の防球スペースが共有され、バッテリーセルの高さスペースが解放され、体積利用率が向上します。

横向きセルレイアウト: バッテリーパックの高さ方向のスペース利用を最適化し、活性材料の割合を増やし、垂直セルよりも大幅に高い体積利用率を実現します。

超長薄型バッテリーセル:バッテリーセルを長く、薄く設計することで、単位体積あたりのバッテリーセル数を削減し、グループ化の効率を向上させます。

b.放熱と耐荷重の結合設計:構造、材料、プロセスの共同イノベーションを通じて、効率的な放熱と構造強度の二重の最適化を実現することを目指します。

構造設計パス:

液体冷却プレートと支持梁の適合設計などの一体構造:液体冷却チャネルをアルミニウム合金支持梁に埋め込み、独立した部品を減らし、スペース利用率を向上させます。

バッテリーパック、液体冷却システム、BMS を層状に積み重ねて、熱流と機械的ストレスの相互干渉を低減する、階層化および区画化されたレイアウト。

ハニカム/波形構造などのバイオニック機械最適化、アルミニウム合金サポートフレーム内のハニカムまたは波形コア層の設計(Mufeng.comの特許取得済みソリューションなど)、変形により振動エネルギーを吸収し、放熱経路を最適化します。

材料イノベーションの道筋:

熱伝導性と耐荷重性の一体化、例えばアルミニウム合金複合繊維材料(熱伝導率 ≥ 200 W/m·K、強度 +30%)。スマート材料、相変化充填層(PCM)は熱を吸収し、ゆっくりと放出します。温度差は±1.5℃です。軽量ダンピング:弾性シリコンクッション層が振動を吸収します(ダンピング+40%)。

プロセス実装パス:

押し出し成形などの精密成形プロセス:複雑な流路を持つアルミニウム合金液冷ビームの製造に使用されます。

アルミニウム合金の表面にセラミック酸化物層を生成して耐食性を向上させる(塩水噴霧試験 ≥ 1000 時間)とともに放熱効率を高める(表面放射率 20% 増加)などの表面処理技術。

インテリジェントな組み立てプロセスと動的なプリロード調整。圧力センサーと電動アクチュエータを統合してボルトのプリロード (5 ~ 20kN) をリアルタイムで調整し、バッテリーセルへの過圧による損傷を回避します。

c.支持構造の耐荷重性と耐振動性の協調設計: 支持システムは、静的耐荷重性 (バッテリーセルの重量 + 積み重ね圧力) と動的耐振動性 (輸送/地震の影響) という 2 つの要件を満たす必要があります。

3- モジュール性と互換性:標準化されたインターフェースとスケーラブルなアーキテクチャ

標準化されたインターフェースを使用してマルチサイズのバッテリーセルに適応することの本質は、機械、電気、熱管理の共同イノベーションを通じて、統一されたプラットフォーム上でバッテリーセル仕様の柔軟な拡張を実現することです。現在のテクノロジーは静的な互換性から動的な調整へと移行しており、将来的にはインテリジェンス、軽量、シナリオ間の統合へと進化していきます。

a.機械構造の協働イノベーション:

機械インターフェースの標準化: 統一された接続デバイスの寸法を定義します。

モジュラー バッテリー パック/キャビネット設計: スケーラブルなモジュールとバッテリー キャビネットは、標準化されたバッテリー ユニット (280Ah セルや 314Ah セルなど) を通じて構築され、さまざまな容量要件との柔軟な組み合わせをサポートします。

図1-280Ahエネルギー貯蔵蓄電池パック筐体

b.電気システムの動的調整

BMS 互換性などの標準化された通信プロトコルとインターフェース: 異なるメーカーの PCS およびバッテリー セルとのシームレスな接続をサポートするために、統一された BMS (バッテリー管理システム) 通信プロトコルを策定します。動的電力調整は、仮想慣性制御とマルチタイムスケール最適化アルゴリズムを通じて、有効電力と無効電力のリアルタイム調整を実現します。適応型電気パラメータマッチング設計。

c.熱管理システムのインテリジェントな適応

階層的な熱管理ソリューション。難燃性高反発フォーム、熱伝導性接着剤、その他の材料をセル レベルで使用して、断熱性と放熱性の要件のバランスを取り、熱の拡散を抑制します。モジュールレベルの統合液体冷却プレートと断熱層の統合設計により、サイクル寿命が向上しました。システムレベルでは、可変周波数コンプレッサーと複数の冷却ブランチを通じて冷却能力を動的に調整します。

インテリジェントな監視と予測、マルチセンサーの融合。高精度な温度取得を実現するために、温度センサーをバッテリーセルの極や広い表面などの重要な場所に配置し、デジタルツインテクノロジーは、クラウド監視と予測メンテナンスを通じて、熱放散戦略をリアルタイムで最適化します。

4- 結論

エネルギー貯蔵蓄電池パック筐体の最適化は、単一の構造改善から多次元の共同イノベーションへと移行しました。

カーボンファイバーボックス+CTP技術+AIレイアウトアルゴリズムの組み合わせなど、材料、構造、アルゴリズムの融合が主流になるでしょう。

モジュール化と標準化が加速しており、Pack を最小の機能単位とする標準化された設計により、業界はコストを削減し、効率性を高めることになります。

熱管理と空間利用が深く統合され、液浸液体冷却と動的温度制御技術により、宇宙の潜在能力がさらに発揮されます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

AIコンピューティング能力の爆発的な成長とデータセンターの電力密度の継続的な増加により、従来の空冷技術ではもはや放熱ニーズを満たすことができなくなりました。効率的な放熱、省エネ、消費電力削減といった利点を持つ液冷技術は、もはや必須の技術となっています。液冷技術において、コールドプレートと液浸冷却の競争は特に熾烈です。本稿では、技術的特徴、適用シナリオ、費用対効果、将来の動向といった観点から、両者の長所と短所を分析し、今後の主流となる方向性を探ります。

1- 技術的特徴の比較:コールドプレート型は高い互換性を持ち、液浸型はより高い放熱効率を持つ

a. コールドプレート液冷:スムーズな移行を実現する「改革派」

高い互換性:サーバー構造を大幅に変更する必要がなく、既存の空冷式データセンターのインフラと互換性があり、改修コストが低く、サイクルも短い。

高い安全性:冷媒が電子部品に直接接触しないため、漏洩のリスクが低く、モジュール設計(クイックチェンジジョイントや冗長配管など)によってさらにリスクを低減できる。

高い成熟度:コールドプレート技術は、Alibaba Cloud Qiandao LakeデータセンターやIntelとの連携プロジェクトなどで広く採用されており、現在の液冷市場の90%を占めている。

限界:コールドプレート型はCPUやGPUなどの一部の高電力コンポーネントしかカバーできず、残りの熱は依然として空冷による放熱に頼る必要がある。 PUE値は通常1.1~1.2で、液浸型よりもわずかに高くなります。

b. 液浸液冷:効率的な放熱を実現する革新的技術

液浸液冷は、サーバー全体を断熱性のある冷却剤に浸漬し、直接接触させることでデバイスの放熱を最大限に高めます。主な利点は以下のとおりです。

優れたエネルギー効率:液体の熱伝導率は空気の20~30倍で、PUEは1.05まで低下し、放熱効率は3倍以上向上します。

省スペース:冷却システムの容積は空気冷却のわずか3分の1で、1筐体あたりの電力密度は50kW以上に達します。これは、AIスーパーコンピューティングなどの高密度環境に適しています。

静音性と環境への配慮:ファンが不要で、騒音は90%以上低減され、粉塵汚染も発生しないため、機器の寿命が長くなります。

課題:液浸にはカスタマイズされたサーバーが必要であり、冷媒のコストが最大 60% を占め (フッ素系液体など)、初期投資が高く、環境適合性を向上させる必要があります。

2-アプリケーションシナリオの差別化:中短期的にはコールドプレート型が主流、長期的には液浸型の可能性が発揮される

a. コールドプレート型:既存データセンターの改修および新規IDC構築における「費用対効果の高い選択肢」

旧式データセンターの改修:コールドプレート型は、既存の空冷アーキテクチャに迅速に適応でき、改修サイクルが短く、コストも制御可能です。例えば、IntelとBihが共同で開発したモジュール型ソリューションは、標準化されたコールドプレート設計により導入の難易度を軽減します。

中高密度コンピューティングパワーシナリオ:コールドプレート型は既に1筐体あたり130~250kWの電力をサポートしており(NVIDIA BシリーズGPUなど)、ほとんどのAIトレーニングニーズに対応しています。

b. 液浸型:スーパーコンピューティングおよびグリーンデータセンター向けの「究極のソリューション」

超高密度コンピューティングパワー:次世代チップ(NVIDIA Rubinシリーズなど)の筐体電力は1000kWを超え、液浸型が唯一の実現可能なソリューションとなるでしょう。

グリーン省エネニーズ:液浸型のPUEは1.05に近づき、廃熱回収効率は90%に達します(Lenovoのソリューションなど)。これは「デュアルカーボン」目標政策と一致しています。

c. 現在の市場状況

コールドプレート型が現在の市場を支配しています。2025年には、コールドプレート型が液体冷却市場の80%~90%を占め、液浸型は10%未満になります。さらに、標準化されたインターフェース(IntelのOCPコールドプレート設計など)が形成されており、InspurやSugonなどのメーカーのソリューションは高い互換性を備えています。国内の「東西データコンピューティング」プロジェクトでは、新規データセンターのPUEを1.25以下に抑えることが求められており、コールドプレート型は移行における第一選択肢となっています。

液浸型の準備が整いました:Sugon Digital C8000相変化液浸ソリューションはPUE 1.04を達成し、Alibaba Cloudの「Kirin」データセンターは単相液浸の実現可能性を検証しました。NVIDIA B200 GPU(1000W+)などの高出力チップは液浸型アプリケーションを強制し、液体冷却のコンピューティング電力密度は30%~50%増加します。EUは2028年にフッ素系液体の使用禁止を計画しており、国内の炭化水素/シリコンオイル冷却剤の研究開発が加速しています(Sinopecの「Kunlun」シリーズなど)。

3-権威ある意見 PK

コールドプレート派:コールドプレートは液体冷却普及の「砕氷船」であり、今後5年間で増分液体冷却市場の80%を占め続けるだろう。液浸型は、チップの消費電力が臨界点を突破するまで待つ必要がある。

液浸型派:相変化液浸は液体冷却の究極の形態であり、コールドプレートは過渡的なソリューションに過ぎない。チップ単体の消費電力が800Wを超えると、液浸型が唯一の選択肢となる。

中立派:技術ルートの分化は、コンピューティングパワー需要の階層化を反映している。コールドプレートは「東洋のデータ」を、液浸型は「西洋のコンピューティング」を支える。今後10年間は、この二本の並行開発が主要なテーマとなるだろう。

4-業界の機会と戦略

コストとエコシステム:コールドプレートは短期的な優位性を有しており、液浸型はコスト削減によって膠着状態を打破する必要がある。

コールドプレート:材料の最適化(銅アルミニウム複合材)、加工精度の向上(リーク防止プロセス)、モジュール化・標準化設計の推進。

液浸:費用対効果の高い冷却剤(単相液浸液など)、互換性のあるキャビネットの開発、そしてチップメーカーとの協力による冷却ソリューションのカスタマイズ。

技術予備:将来の高電力需要に対応するため、二相流コールドプレートとインテリジェント監視システム(AIダイナミックフロー調整など)の検討。

5-結論

短期(2025~2027年):コールドプレート型が一般的なシナリオを席巻し、液浸型普及率は15~20%に上昇。長期(2030年以降):相変化液浸型は高コンピューティングパワー分野で主流となり、コールドプレート型は中低密度市場へと後退。

優位性:冷却剤コスト、チップ消費電力の急上昇、国際的な環境保護政策。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

新エネルギー自動車やエネルギー貯蔵産業の急速な発展に伴い、軽量化、高い安全性、効率的な熱管理が中核的なニーズとなっています。当社はアルミニウム合金材料の加工分野に深く関わっており、高度な材料選定、成形プロセス、溶接技術を駆使して、バッテリートレイ、液体冷却プレート、エネルギー貯蔵パックボックス、ラジエーターなどの研究開発と製造に注力しています。アルミニウム合金は、低密度(約2.7g/cm³)、高強度、耐腐食性、優れた熱伝導率(熱伝導率約150~220W/m·K)を特徴としており、新エネルギー機器の軽量化と熱管理に最適な選択肢となっています。

1- アルミニウム合金材料の選定と重要な考慮事項

製品によってアルミニウム合金に対する性能要件は大きく異なるため、強度、耐食性、溶接性、プロセス適応性などを考慮して材料を総合的に選定する必要があります。

a. バッテリートレイ

一般的なグレード:6061-T6、6005A-T6、6063-T6

選定基準:

·引張強度240MPa以上(例:6061-T6)で、国家標準の押出試験、落下試験、ボール衝撃試験に合格する必要があります。

·溶接性が高く、熱割れが発生しにくいこと(Mg/Si強化型6xxxシリーズが推奨されます)。

·耐食性は、陽極酸化処理またはアルミニウムクラッド処理によって向上します。

図1-アルミニウム合金バッテリートレイ

b. エネルギー貯蔵パックボックス

一般的なブランド:5083、6061-T6(強度と耐食性の両方)。

選定基準:

・振動および衝撃荷重に耐える必要があり、降伏強度は200MPa以上である必要があります。

・電気化学的腐食を防ぐため、高度な表面処理が必要です。

c. 液体冷却プレート

一般的なブランド:3003、6061/6063、6082。

選定基準:

・高い熱伝導性と耐食性。

・液体冷却チャネルは複雑な成形を必要とするため、優れた押出性能を持つ6xxxシリーズが推奨されます。

2- プロセス性能の違いと加工上の難しさ

アルミニウム合金の加工は、特に切削、CNC加工、溶接、表面処理において、その物理的特性に適応する必要があります。

a. 切削とCNC加工

難しさ:

· 高精度穴加工では、材料の延性によりバリや変形(段付き穴の縁の突起など)が発生しやすくなります。

· 薄肉構造(液体冷却プレートの流路など)では、反りを防止するために切削抵抗を制御する必要があります。

解決策:

· ダイヤモンドコーティング工具を使用することで、刃先の切れ味を向上させ、押し出し変形を低減します。

· 加工パラメータ(高速・低送りなど)を最適化し、一般的なCNC装置と連携させることで、安定した加工を実現します。

b. 溶接プロセス

主な課題:

· 酸化膜(Al₂O₃ 融点 2050℃)は溶融を阻害し、気孔やスラグ介在物の発生につながります。

· 一部の合金は高温割れが発生しやすいため、溶接線エネルギーと溶接ワイヤの組成を制御する必要があります。

推奨される溶接プロセス:

·TIG溶接(交流電源):薄板に適しており、「陰極クリーニング」によって酸化膜を除去します。

·MIG溶接(高電流+ヘリウム混合ガス):厚板の溶接効率が高く、入熱量も制御可能です。

図2-バッテリートレイの溶接

c. 表面処理

·絶縁耐圧コーティング:バッテリートレイおよびパックボックス内部に塗布し、高圧試験(3000V DC/1分以上)に合格する必要があります。コーティング厚さは20~50μmで、高電圧環境下における絶縁安全性を確保します。

·絶縁・除湿コーティング:エネルギー貯蔵パックボックスには、内部結露のリスクを低減するため、疎水性材料(フッ素樹脂など)を使用し、ダイン値は34以上で接着性を確保します。

·衝突防止コーティング:バッテリートレイの外壁には、ポリウレタンエラストマー(硬度80ショアA以上)を選択し、耐衝撃性を30%以上向上させます。

·陽極酸化処理:従来の防錆処理で、膜厚誤差は3μm以下で、複雑な構造に適しています。

3- 検証検査と設備適応性

新エネルギー産業の規格(GB/T31467.3、UL2580など)を満たすには、多次元検証とプロセス適応が必要です。

a. 検証検査

・構造強度:有限要素法シミュレーション(最大応力≤材料降伏強度)を用いて、トレイの耐荷重性、押し出し性、ボール衝撃性を検証します。

・シーリング試験:液体冷却システムは、ヘリウムリーク検出(リーク速度≤1×10⁻⁶ mbar·L/s)とサイクル圧力試験(0.5~1.5MPa/5000回)を実施します。

・コーティング性能検証:

絶縁コーティング耐電圧試験(5000V DC/60秒間、破壊なし)

衝突防止コーティングは、落下ボール衝撃試験(1kg鋼球、高さ1m)および塩水噴霧試験(1000時間、剥離なし)に合格します。

b.設備適応性の最適化

・CNC設備の汎用化:高精度治具設計と動的補正アルゴリズムにより、薄肉部品の加工変形を0.1mm以下に抑えます。

・溶接パラメータライブラリ:様々なアルミニウム合金グレードに対応した標準溶接パラメータ(電流値やワイヤ送給速度など)を確立し、デバッグサイクルを短縮します。

・自動コーティングスプレー:多軸ロボットスプレーと赤外線硬化技術を組み合わせることで、コーティング均一性誤差を5%以下に抑えます。

結論

新エネルギー機器におけるアルミニウム合金の広範な応用は、材料科学の成果であるだけでなく、プロセスイノベーションの成果でもあります。当社は、高強度、耐腐食性、加工性に優れた新たなアルミニウム合金の開発を継続し、プロセスイノベーションを通じてバッテリートレイや液体冷却プレートなどの製品の性能向上を推進し、業界が効率化と軽量化を実現できるよう貢献していきます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

電子機器の電力密度が高まり続ける中、放熱設計はシステムの信頼性と寿命を左右する重要な要素となっています。19年にわたる熱管理の経験を持つ専門メーカーとして、当社は典型的なエンジニアリング事例とマルチフィジックスのフィールドシミュレーションの経験を組み合わせ、高電力シナリオにおいてエンジニアが見落としがちな5つの主要な技術的誤解を深く分析し、業界の慣行に準拠したソリューションを提供します。

誤解1:高熱伝導率材料の乱用、インターフェース熱抵抗の計算誤差

典型的な問題:熱伝導性材料の理論値を追求しすぎ、インターフェース接触熱抵抗の工学的現実を無視している。

事例分析:ある車載レーザーレーダー放熱モジュールでは、純銅基板(熱伝導率401W/m·K)を使用していましたが、熱伝導性材料(TIM)のコーティング厚さが正確に制御されておらず(設計値0.1mm、実測値±0.05mm)、測定された接触熱抵抗が0.6°C·cm²/Wに達し、FPGAジャンクション温度が規格値を22%超過しました。そこで、成形サーマルパッド(許容差±0.02mm、熱抵抗<0.03°C·cm²/W)に切り替え、真空焼結プロセスと組み合わせることで、ジャンクション温度は17°C低下し、MTBF(平均故障間隔)は10万時間に向上しました。最適化計画:

材料選定:ASTM D5470規格に基づき、TIMの熱抵抗を測定し、相変化材料または金属充填エラストマーを推奨します。

工程管理:自動塗布装置(精度±3%)を使用し、厚さ公差を10%未満に抑え、エアギャップを回避します。

誤解2:空冷システムにおける気流構成の不一致、局所的なホットスポットの制御不能

典型的な問題:ファンの数を盲目的に積み重ね、流路インピーダンス整合と境界層剥離効果を無視している。

エンジニアリング例:あるデータセンターのGPUクラスターでは、4基の12038ファン(風量200CFM)を使用していましたが、エアガイド角度(90°直角曲げ)の設計が不適切だったため、実際の有効風量は公称値の65%に過ぎず、局所的な温度差は40℃に達しました。CFDシミュレーションによる最適化の後、エアガイドを徐々に拡大する流路(拡散角度<7°)に変更し、フィン間隔の勾配を2mmから3.5mmに増加させるスタッガードフィンレイアウトを採用することで、全体の風圧抵抗を30%削減し、ホットスポットの温度差を8℃以内に抑えることができました。

コア戦略:

流れ場設計:ISO 5801規格に準拠した風洞試験を実施し、入口と出口の面積比を最適化します(推奨:1:1.2)。

動的制御:PWMファンのQ-H曲線に基づき、システムインピーダンス点を最高効率範囲(通常、最大風量の60~80%)に合わせます。

誤解3:環境保護設計の不備が材料の劣化を加速させる

典型的な問題:初期の放熱性能のみを重視し、湿度、熱、粉塵、塩水噴霧などの長期的な環境ストレスの影響を無視している。

事例分析:洋上風力発電コンバータは、6061アルミニウム合金ヒートシンク(表面陽極酸化処理)を使用していました。塩水噴霧環境で6ヶ月間稼働させた後、酸化層が剥離し、接触熱抵抗が50%増加し、IGBTの故障率が急上昇しました。5052アルミニウム合金(耐塩水噴霧性1000時間以上)に切り替え、ポリウレタン耐水性塗料(厚さ50μm、IEC 60068-2-11規格に準拠)を塗布したところ、3年間のフィールド故障率は75%減少しました。

設計ポイント:

コーティング技術:高温環境下でも使用できるよう、プラズマ溶射Al2O3セラミックコーティング(熱伝導率30W/m·K、耐熱温度800℃以上)を採用しています。

シーリング構造:IP69K保護等級(ダブルパスシリコンシール+圧力リリーフバルブ)により、粉塵や水蒸気の侵入を防止します。

誤解4:過渡熱負荷モデリングの欠如と相変化材料の不適切な選択

典型的な問題:定常状態シミュレーションで設計された放熱ソリューションは、ミリ秒レベルの電力パルスに対応できません。

実測データ:5G基地局において、ソリッドステートパワーアンプに2ms@2000Wのパルス負荷が印加されました。従来のアルミニウム基板ソリューションでは過渡温度上昇が55℃に達しましたが、マイクロカプセル型相変化材料(パラフィン/グラフェン複合材、相変化潜熱220J/g)と過渡熱シミュレーション(ANSYS Icepak 過渡ステップ長1ms)を組み合わせることで、温度上昇を18℃に抑え、MIL-STD-810G衝撃試験要件を満たしました。

動的管理技術:

相変化パッケージング:ハニカム構造で相変化材料(多孔度>70%)をカプセル化することで、液漏れを防ぎ、熱拡散効率を向上させました。

モデルキャリブレーション:シミュレーション境界条件は赤外線熱画像(サンプリングレート100Hz)に基づいて補正され、誤差は±1.5°C未満です。

誤解5:TCO評価は一方的で、隠れた運用・保守コストが考慮されていない

典型的な問題:ハードウェアの初期コストのみが比較され、エネルギー消費量、保守コスト、ダウンタイムによる損失が定量化されていない。

コスト比較:ある半導体工場では、当初空冷キャビネット(初期コスト50万元)を使用しており、年間電気代は120万元(PUE=1.8)でした。二相液浸液冷却(初期コスト180万元)にアップグレードした後、年間電気代は45万元(PUE=1.05)にまで低下しました。クリーンルームの空調負荷の削減により、年間の総合的な節約額は90万元に達し、増分投資は2.1年で回収可能(IRR>25%)です。

意思決定モデル:

改良モデリング:モンテカルロシミュレーションを導入し、機器故障率(ワイブル分布)がTCOに与える影響を定量化する。

政策の重ね合わせ:炭素税メカニズム(EU CBAMなど)と組み合わせることで、液体冷却システムのライフサイクル全体にわたる炭素排出量は60%削減され、さらに15%の追加補助金が得られる。

結論:熱設計パラダイムを経験主導からデータ主導へアップグレード

標準化プロセス:概念設計段階でJESD51-14熱試験規格を導入し、後々の手戻りを回避(ある光モジュールのプロジェクトサイクルが30%短縮)。

学際的連携:COMSOL Multiphysicsの電磁損失(HFSS抽出)と熱ひずみ場の連成により、レーダーTRコンポーネントの放熱効率が40%向上。

インテリジェントな運用・保守:ファイバーグレーティング温度センサー(精度±0.1℃)とデジタルツインプラットフォームを導入し、障害予測を実現(スーパーコンピューティングセンターの予期せぬダウンタイムを90%削減)。

厳格なエンジニアリング思考とフルリンクデータ検証により、熱設計エンジニアは「見えないキラー」を正確に回避し、高信頼性システムの基盤を築くことができます。当社は業界の実務家として、材料からシステムまでのクローズドループソリューションを提供することに尽力しており、お客様と共同で熱管理の課題に取り組んでいます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

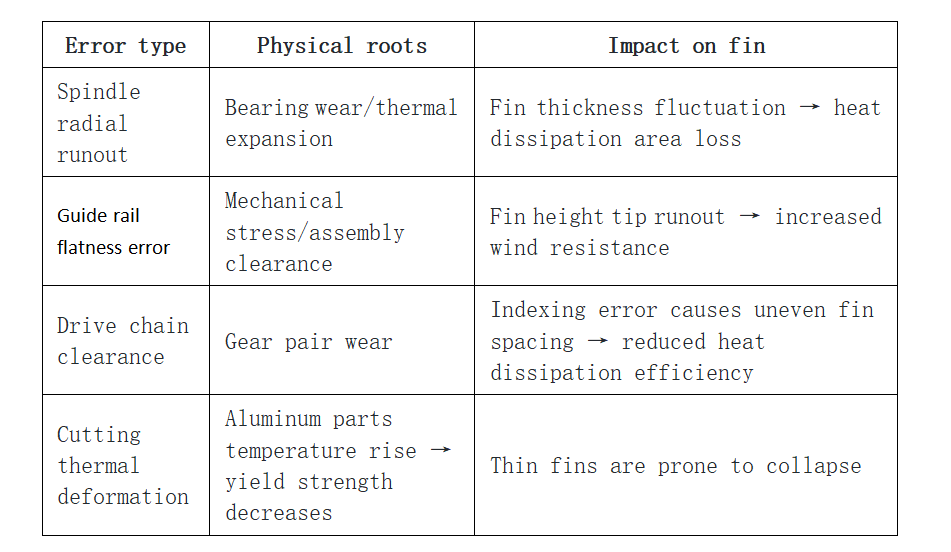

1-主要部品の特別な許容誤差要件

EV バッテリー トレイおよびエネルギー貯蔵用液体冷却バッテリー パック エンクロージャの製造では、主要な接続面とインターフェイスの許容誤差管理が、シーリング、放熱効率、組み立て精度に直接影響します。

a. 液体冷却プレートの取り付け面

液体冷却プレートは、バッテリー熱管理システムのコア コンポーネントです。取り付け面の平坦度は、冷却剤流路のシーリングに直接影響します。平坦度が許容範囲外の場合、シリコン ガスケットの圧縮が不均一になり、局所的な漏れや熱抵抗の増加が発生します。

b. 溶接継ぎ目のずれ

バッテリー トレイでは、多くの場合、アルミニウム合金の溶接構造が使用されています。溶接継ぎ目のずれは、応力集中を引き起こし、疲労寿命を低下させます。特に、バッテリー パック エンクロージャの気密性に対する要件が高いシナリオ (IP67 など) では、ずれを厳密に管理する必要があります。

c. バッテリー モジュールの位置決め穴

位置決め穴は、バッテリー モジュールを正確に固定するために使用されます。許容誤差が大きすぎると、モジュールの位置ずれが発生し、電気接続の障害や機械的振動のリスクが生じます。

d. ボルト穴の位置の固定

ボルト穴は、バッテリー パック エンクロージャをシャーシに接続するために使用されます。位置のずれは、組み立て時のストレスの原因となり、ボルトの破損につながることもあります。

e. バッテリー パック エンクロージャのエッジの真直度

バッテリー パック エンクロージャのエッジの真直度は、上部カバーと下部カバーの組み立てと IP 保護レベルに影響します。特に、レーザー溶接エンクロージャでは、エッジをレーザー ヘッド トラッキングの基準として使用する必要があります。

2-寸法公差が製造効率に与える影響

寸法公差が製造効率に与える影響は、主に加工フロー、コスト管理、製品品質のバランスに反映されます。合理的な公差設計は、製品の機能を保証するだけでなく、生産リズムを最適化することもできます。寸法公差の合理的な管理が製造効率に与える影響は、主に次の側面に反映されます。

a. 加工精度と生産コストのバランス

· 寸法公差を厳密にすると、シーリングと組み立ての精度が向上しますが、高精度の加工設備と複雑なプロセスが必要になり、設備投資と加工時間が大幅に増加します。

· 精度を過度に追求すると、加工コストが増加する可能性があります。重要な機能部品には厳格な公差を設定する必要があり、重要でない領域では公差を適切に緩和してコストを削減する必要があります。

b. 再加工率とスクラップ率の管理

· 合理的な公差設計により、寸法偏差による再加工を減らすことができます。

· バッテリートレイの製造では、溶接変形が主な問題です。 CMT 冷間溶接プロセスを使用すると、入熱を最適化し、溶接後の変形を減らし、再作業サイクルを短縮できます。

c. モジュール化および標準化された生産

· 標準化されたコンポーネントにより、許容誤差要件がローカル交換部品に集中し、全体的な処理の難しさが軽減されます。

· 標準化された許容誤差設計により、複数モデルの互換性もサポートされ、カスタマイズされた処理の必要性が軽減されます。

3-平坦度制御の業界標準と実用化

新エネルギー車のバッテリートレイの場合、業界標準には厳しい要件があります。

a. 平坦度基準:液体冷却プレートの設置面の平坦度は≤0.2mm、底部支持プレートの平坦度は≤0.5mm/m²、溶接後のフレームの平坦度誤差は≤0.8mm6でなければなりません。

b. 製造プロセスの最適化:CNC精密フライス加工、CMT冷間溶接、振動老化処理(VSR)をレーザー干渉計オンライン検出と組み合わせることで、変形のリスクを軽減します。

c. 材料の選択:軽量性と構造安定性の両方を考慮して、降伏強度が≥1180MPaの6061などの高強度アルミニウム合金の使用をお勧めします。

4-材料とプロセスによる許容差調整戦略

a. 材料の革新が軽量化を推進

軽量の高強度アルミニウム合金(6061など)と複合材料(炭化ケイ素強化アルミニウムマトリックス)を使用し、陽極酸化処理と絶縁コーティングを組み合わせることで、30%の軽量化と耐腐食性の向上を実現し、液体冷却システムの放熱要件に適応します。

b. プロセスのコラボレーションにより製造精度が向上

一体型押し出し成形+攪拌摩擦溶接(FSW)により溶接回数が削減され、CMT冷間溶接とレーザー溶接により熱変形が制御されます。

c. 信頼性を確保するためのシミュレーション検出クローズドループ

CAEシミュレーションにより補強リブのレイアウトが最適化され、レーザースキャンとヘリウム漏れ検出技術により完全なプロセス監視が実現され、モジュール設計は±5mmの許容差に対応し、コストを削減して効率を高めます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。

1- バッテリートレイ/エネルギー貯蔵パックボックスのアルミニウム合金溶接プロセスの特徴

新エネルギー液体冷却パックボックス、バッテリートレイなどの製品の製造では、液体冷却チャネルとマルチキャビティ構造が典型的な複雑な設計機能です(図1を参照)。このような構造には、多くの場合、次の機能が含まれます。

図1: バッテリートレイの典型的な設計

3 次元空間のインターレース: 流路は蛇行状に分布し、多数の空間的転換点があります。

多段接続: メインキャビティとサブキャビティは薄壁の仕切り (厚さ 2 ~ 3 mm) で接続されています。

小型化の特徴: 流路の断面積が小さく (アルミニウム プロファイル流路の最小壁厚は 1.2 mm)、溶接のアクセス性が悪い。

2- バッテリートレイ製造における複数の溶接技術の組み合わせの難しさ分析

バッテリートレイ製造の実践では、摩擦撹拌溶接 (FSW)、冷間金属遷移溶接 (CMT)、従来の溶融溶接 (TIG/MIG) などの技術の協調適用など、複数の溶接技術を組み合わせる必要があります。この組み合わせは、軽量、強度、密閉、生産効率を考慮することを目的としていますが、次のような中核的な困難にも直面しています。

a. 複数のプロセスの熱入力の協調の問題

異なる溶接技術 (FSW やレーザー溶接など) は熱入力に大きな違いがあり、材料の性能の変化や熱変形を引き起こしやすいため、溶接シーケンスとパラメータ調整を最適化することで解決する必要があります。

b. 機器の互換性と効率のボトルネック

機器の切り替えは複雑で、パラメータ同期の精度要件は高くなります。共同作業の効率を向上させ、サイクル時間を短縮するには、モジュラーワークステーションの設計とインテリジェント溶接機が必要です。

c.シール強度とコストのバランスをとる課題

複数の溶接の交差部での漏れのリスクが高く(欠陥の70%を占める)、冗長シール+トポロジー最適化設計が必要です。

3-エンジニアリングの実践:バッテリートレイ、エネルギー貯蔵液体冷却PACKボックスのマルチ溶接プロセス調整

a. 溶接痕の位置計画

· 溶接位置の最適化:製品設計段階では、溶接位置の合理性を十分に考慮し、製品の機能に影響を与える重要な部分や領域に溶接痕が現れないようにする必要があります。たとえば、フロントフレームとウォーターノズルの隙間を調整して溶接痕の干渉を防ぎ、ウォーターノズルの溶接位置を最適化して製品のパフォーマンスへの影響を減らします。

· 製品構造とのマッチング:溶接位置は製品構造と一致し、製品の使用中に溶接がさまざまな負荷とストレスに耐えられるようにする必要があります。たとえば、液体冷却プレートプロジェクトでは、溶接位置を合理的に計画することで、製品の構造的安定性と信頼性が向上します。

· 操作と検出が容易:溶接位置は、オペレーターが溶接操作とその後の品質検査を実行するのに便利なものでなければなりません。たとえば、手の届きにくい場所や視界の悪い場所での溶接を避けて、溶接の効率と品質を向上させます。

b.溶接痕の制御

· 溶接痕のサイズ:溶接痕のサイズは厳密に制御する必要があります。一般的に、溶接痕の高さは4/6mmの範囲内である必要があり、製品の外観と組み立て精度を確保するために、溶接痕は平面を超えないようにする必要があります。たとえば、液体冷却プレートプロジェクトでは、溶接パラメータとプロセスを調整することで溶接痕のサイズをうまく制御し、溶接痕が製品の性能と品質に与える影響を回避しました。

· 溶接痕の形状:溶接痕の形状は、過度の溶融や不完全な融合を避けるために、できるだけ規則的である必要があります。溶接パラメータと操作技術を最適化することで、溶接痕の形状を効果的に改善し、溶接品質を向上させることができます。

· 研磨処理:摩擦溶接位置で生成される凹状の溶接痕には、研磨処理を使用して滑らかな表面を確保し、製品の外観と性能の要件を満たします。

c. 溶接シーケンスの最適化

· パーティション溶接:大型製品の場合、パーティション溶接法は全体の変形を効果的に制御できます。製品をいくつかの領域に分割し、それらを順番に溶接することで、溶接プロセス中の熱集中を減らし、熱変形のリスクを減らすことができます。