分かち合うことで成長します

手を携えて共に行い共に発展する

電芯の「大容量化」が業界の共通認識となる中、パックの「強靭性」が新たな競争領域へ

エネルギー貯蔵業界は、電芯容量が飛躍的に増大する時代を迎えている。280Ahから500Ah以上への移行は、すでに現実のものとなりつつある。業界の焦点が電芯の「大容量化」に集まる中、パックの「強靭性」――すなわちその機械構造の耐荷重能力と安全問題への対応能力――が新たな競争の焦点となっている。電芯の化学システムや容量がどのように進化しようとも、その膨張力、熱暴走エネルギー、機械的荷重は、最終的にパック下箱体という機械的基盤によって受け止められなければならない。

本稿では、構造設計の観点から、電芯技術のルートが多様化する背景のもとで、パック下箱体がいかにして差異化された機械的および熱管理の要求に対応し、持続的に適応可能なエンジニアリング能力を構築するかを考察する。

1- 3つの技術ルートに対する機械的解析:荷重、熱、空間の三角ジレンマ

電芯容量の増大は、パックシステム設計の境界条件を直接的に変える。システムの「骨格」かつ「外皮」である下箱体は、以下の3つの基本的な問いに改めて答えを出す必要がある:

a. 587Ah(高集積ルート)に対する力学的解析

核心となる要求: 標準20フィートコンテナ内で≥6MWhのエネルギー密度を実現すること。これが「4列8クラスタ共通」といった極限までコンパクトなレイアウトを生み出している。

下箱体の課題:

· 構造耐荷重の最適化: 全体質量が増加し支持点が減少する状況下で、箱体は力の伝達経路を最適化し、全体の剛性と重要部位の局部強度を両立させ、輸送および運転中の構造安定性を保証しなければならない。

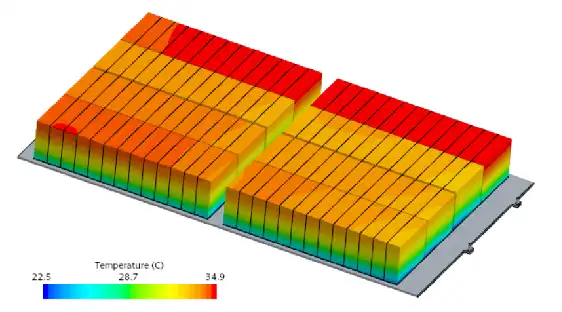

· 熱管理構造の融合: 液冷システムは箱体の底板および支持構造と深く統合され、熱管理の核心として機能すると同時に、全体の荷重支持にも寄与する。設計は、長期的な構造荷重と熱サイクル下においても、冷却システムの密封性が持続的に確実であることを保証しなければならない。

図1: エネルギー貯蔵パック下箱体シミュレーション

· 空間の精密な調整: 箱体は限られた空間内で、電芯の膨張、電気接続部の熱変位、消防配管などに対して合理的なクリアランスを確保し、各サブシステムがコンパクトなレイアウト下で確実に共存できるようにしなければならない。

b. 684Ah(超大容量ルート)に対する熱・構造対応分析

核心となる要求: 単一電芯の容量を最大化することでWhあたりコストを削減するが、物理的な「集中化効果」をもたらす。

下箱体の課題:

· 膨張力の「焦点」効果: 単一電芯の膨張力と容量は線形関係ではなく、指数関数的に近い増加を示す。箱体内部フレームは、より強力で均一な「拘束システム」を設計し、集中した膨張応力を箱体全体に分散させ、局部の塑性変形を防止しなければならない。

· 熱管理の「均一性」という課題: より大きな発熱体は、より効率的な熱伝導経路を必要とする。下箱体の底板材質、厚さ、電芯底部との接触界面設計(例えば、熱伝導パッドの圧縮率設定)が極めて重要となる。熱暴走時には、より大きなエネルギー放出が、圧力解放経路の方向制御能力および内部防火隔壁の燃焼遅延時間に対して、より高い要求を突きつける。

· 重量集中に対する構造応答: より重い単一電芯は、パック全体の振動モードを変化させる。下箱体は振動疲労シミュレーションを改めて実施し、特定周波数での共振による接続部の緩みや構造の破損を防止しなければならない。

c. 392Ah(堅実な過渡的ルート)に対する製造適合性の説明

核心となる要求: 性能、コスト、納品効率のバランスを重視し、市場に対して十分に検証済みのソリューションを提供すること。

下箱体の課題:

· 成熟ソリューションの安定した実現: 検証済みの設計及びプロセス体系に基づき、厳格な工程管理を通じて製品の一貫性を確保し、迅速かつ安定した量産ペースを支える。

· サプライチェーンとの深い連携: 成熟した供給体系に依拠し、材料選定、プロセス最適化、規模に応じた調達を通じて、製品の総合的なコスト競争力を継続的に向上させる。

2- 分化に対応するエンジニアリング思考:

複数の技術ルートに直面した場合、下箱体サプライヤーは各ルートごとに技術体系を再構築することはできない。真の解決策は、プラットフォーム化された精密な対応――すなわち拡張可能なモジュラー設計によって、異なる要求に効率的に適応することにある。

a. 共通する物理原理と協業モデルに焦点

電芯の進化は安定した物理法則に従う。我々は中核パラメータに基づき共同評価プロセスを確立し、材料及び構造データを組み合わせて、新電芯の実現可能性を迅速に分析・予測し、早期に整合性リスクを特定することで、設計方向性の収束を支援し、後工程での手戻りを軽減する。

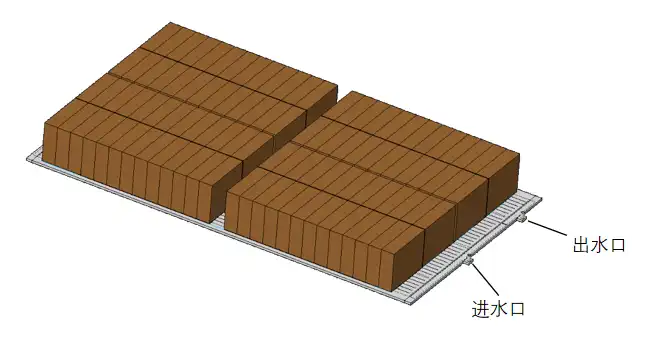

図2:587Ah エネルギー貯蔵パック下箱体

b.「標準インターフェース + 設定可能モジュール」による柔軟な体系構築

技術ルートの分化によるカスタマイズ需要に対応するため、我々は明確なインターフェース標準化と内部モジュールの設定可能な設計体系を確立した:

· 統合された外部インターフェース: 箱体とエネルギー貯蔵コンテナの取付位置決め、電気貫通口、冷却システム接続点などは、業界の標準仕様を厳格に遵守し、システムレベルでの互換性と組立一貫性を確保。

· 設定可能な内部構造: シリーズ化された内部支持コンポーネントと熱管理統合ソリューションを提供し、電芯サイズと配置方式に応じて柔軟に組み合わせが可能。

· 熱管理統合モジュール: 熱管理モジュールはモジュラー設計を採用し、温度上昇制御と電芯温度均一性の最適化を核心とし、異なる技術ルートの熱管理要求に柔軟に適応可能。

c.「製造即設計」を推進する柔軟な生産ライン

技術ルートの多様化に適応するため、我々の製造体系は拡張可能な基本プラットフォームとモジュラー組立を中心に構成されている:

· 基本箱体プラットフォーム製造: 主要構造の精度と一貫性を確保し、異なる構成に対して信頼性の高い基盤を提供。

· モジュラー組立ユニット: 電芯サイズと配置方式に応じて、対応する内部支持および熱管理モジュールを柔軟に選択して組立することをサポート。このレイアウトにより、同一生産ラインにおいて異なる技術ルートの製品に対する生産切替を効率的に実行でき、顧客が複数ルートの並行開発に伴うサプライチェーン及び納品課題に対応することを支援する。

3- 下箱体の価値の再定義:受動的な支持から能動的な賦活へ

下箱体は、受動的な容器からシステムの鍵となる賦活部品へと変貌しつつあり、安全性、エネルギー密度、ライフサイクルコストに直接影響を与える:

a. 安全支持構造: システムレベルの圧力解放及び防火区画に対して、信頼性の高い構造経路と取付基盤を提供することで、熱拡散制御とともに多段階の安全防護を構築する。

b. エネルギー密度への貢献: 軽量化・高強度設計により自重と占有空間を削減し、電芯と冷却システムに対してより多くの性能余裕を確保する。

c. 長期信頼性の保証: 構造完全性と疲労耐久性設計により、システムが長期サイクル、輸送振動などの持続的課題に対応することを支える。

4- 結論:分化する上流と確定する下流の間に、橋を架ける

電芯技術の進化に伴い、エネルギー貯蔵システムは安全性、高密度化、低コストを追求し続けている。下箱体は、信頼性が高く適応性のある支持基盤を提供し、異なる技術ルートに対してモジュール化と柔軟な製造で対応する必要がある。業界競争はシステムレベルエンジニアリングへと移行しており、パック箱体はその中核を成す要素である。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。