分かち合うことで成長します

手を携えて共に行い共に発展する

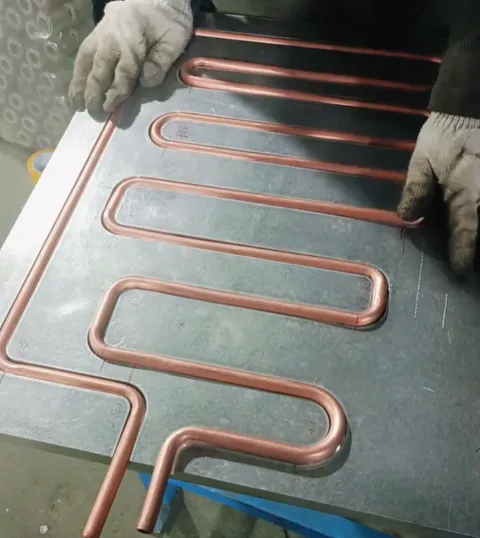

1-銅管前処理(曲げ加工と圧扁)

目標:まっすぐな円形銅管を、設計流路と完全に一致する平坦形状に成形する。

a. 材料選択:無酸素銅が選ばれる理由

無酸素銅(C1220)は純度が99.9%と高く、粒界酸化物が存在しない。このため、生地のように極めて優れた延展性を発揮し、曲げ加工や圧扁時に割れや微細な亀裂が発生しにくく、後工程を含めた信頼性を保証する。

b. 曲げ半径:安全の限界

最小曲げ半径は≥ 1.5倍の管径が鉄則である。これを下回ると、銅管の外側壁が過度に引張られて薄くなり、場合によっては破裂する。内側のシワ防止には、マンドレルベンダーが關鍵となる。

c. 圧扁:精密な「絞り」加工

圧扁は単純に平らに潰す作業ではなく、精密金型を用いた制御された塑性変形である。圧扁後の流路高さは、元の内径の30%を下回ってはならない。核心的な目標は、圧扁後の肉厚が均一であることを保証し、局部的な死シワや過度の薄肉化が生じないようにすることである。これらは将来的な漏れの発生点となり得る。

図1: ヒートパイプ曲げ加工

d. 工程の選択:曲げと圧扁、どちらを先に行うべきか

必ず「先に曲げ、後に圧扁」が原則である。円管の曲げ加工は成熟し制御性の高い工艺である。一方、先に圧扁してしまうと、扁平管は小半径での高品質な曲げ加工がほぼ不可能となり、さらに流路内壁が著しく変形して流動抵抗が急増する。

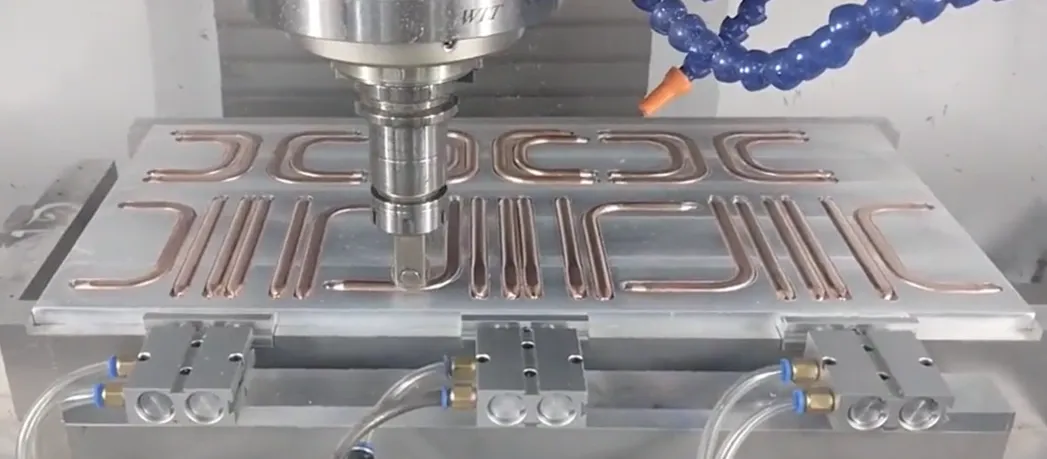

2-基板加工(精密溝フライス加工)

目標:アルミニウム基板に、銅管を嵌め込むための寸法精度の高い「軌道」を加工する。

図2: 埋め込み銅管

a. 溝幅設計:圧入配合

溝幅は、圧扁した銅管の幅よりもわずかに狭く(通常0.05-0.1mm小さく)設計しなければならない。これにより「圧入配合」を形成する。これは摩擦力によって銅管を強固に「抱き込む」ことができ、初期固定と接触熱抵抗の低減を実現する基礎となる。

b. 溝深さ制御:フライカット仕上げ代

溝の深さは、銅管を嵌入した後に基板表面から突出する高さを決定する。この高さが、後続のフライカット工程における加工余剰(仕上げ代)となる。溝深さの均一性は、最終的な銅管の残存肉厚の均一性に直接影響する。

c. 工具と「チャタリング」

狭く深い溝を加工する際、エンドミルのアスペクト比(長径比)が大きすぎると「チャタリング」(自励振動)が発生しやすくなる。これは、溝壁の粗さや寸法偏差の原因となる。したがって、流路間隔を過度に狭くすることはできず、工具の強度と剛性を確保できる十分な空間を残さなければならない。

d. 清浄度:見えざる品質

溝フライス加工後、アルミ屑と油汚れは100%除去されなければならない。残留物が存在すると、銅管とアルミニウム基板の間に断熱層を形成し、接触熱抵抗を大幅に増加させ、放熱性能を著しく低下させる。

3-嵌入と固定

目標:成形された銅管を基板の溝に精密に嵌入し、強固な結合を形成する。

a. 圧入配合:主固定力

精密な寸法設計に基づき、プレス機の外力を用いて銅管をわずかに狭い溝に「押し込む」。材料自体の弾性復元力が巨大な正圧力を生み出す。これが最も主要な固定力の源となる。

図3: ヒートパイプ固定

b. 補助固定:「シーソー現象」の防止

圧入配合のみでは、熱応力によって銅管の端部が跳ね上がる可能性がある。このため補助固定が必要となる:マイクロスポット溶接(強度が高いが、入熱管理が必要)または高熱伝導性エポキシ樹脂(応力が小さいが、経年劣化のリスクがある)。

c. 接触熱抵抗の敵

銅管とアルミ溝の間に存在する空気は、熱の不良導体であり、接触熱抵抗の主要な発生源である。高熱伝導グリスまたは溶接は、微視的な空隙を埋め、空気を置換することで、熱抵抗を著しく低減させる。

d. 電食(ガルバニック腐食)への警告

アルミニウムと銅は電解質中で電池を形成し、陽極となるアルミニウムが腐食する。冷却システムの密封性を確保し、脱イオン水または防腐蝕性冷却液を使用することで、システムレベルで腐食の経路を断つことが必須である。

4-表面仕上げ(フライカット vs. 深埋管)

目標:チップ実装に使用可能な、高い平坦度と低い熱抵抗を備えた最終的な放熱表面を形成する。

a. フライカット工艺:性能の王者

超硬工具を使用して銅とアルミニウムを同時切削し、共平面で完全に平坦な表面を形成する。これにより、発熱体は熱伝導性に極めて優れた銅管と直接的かつ広面積で接触することが可能となり、最低の熱抵抗を実現する。

b. 深埋管工艺:信頼性の守護者

円形銅管を嵌入し、高熱伝導性エポキシ樹脂で充填する工艺。銅管は円形を維持するため耐圧能力が高く、充填材は追加の保護と応力緩衝を提供する。熱抵抗はフライカットよりもやや大きいが、信頼性が高い。

c. 最終肉厚:生命線

フライカット工艺の中核的な管理目標は、銅管の最終的な残存肉厚である。これは性能(薄い方が良い)と信頼性/切れ抜け防止(厚い方が良い)のバランスを取らなければならず、通常は0.15-0.3mmのゴールデン範囲内に制御される。

d. 平坦度:接触の保障

どちらの工艺においても、実装面の平坦度(通常は<0.1mmが要求される)は絶対的な指標である。ミクロンレベルの凹凸も熱伝導グリスで埋める必要があり、平坦度が悪いと接触熱抵抗が急上昇し、放熱は失敗に終わる。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。