L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

1- Prétraitement du Tube de Cuivre (Cintrage et Écrasement)

Objectif : Façonner un tube de cuivre rond et droit en une forme plate correspondant parfaitement à la géométrie du circuit de fluide conçu.

a. Choix du Matériau : Pourquoi le Cuivre sans Oxygène ?

Le cuivre sans oxygène (C1220), d'une pureté ≥ 99.9% et sans oxydes aux joints de grains, offre une ductilité exceptionnelle, semblable à de la pâte. Il résiste à la fissuration et aux micro-fissures lors du cintrage et de l'écrasement, garantissant ainsi la fiabilité finale.

b. Rayon de Cintrage : La Limite de Sécurité

Le rayon de courbure minimum est une règle absolue : ≥ 1,5 fois le diamètre du tube. En deçà, la paroi externe du tube est excessivement étirée, s'amincit et peut se rompre. L'utilisation d'une cintreuse à mandrin est cruciale pour éviter le plissement de la paroi interne.

c. Écrasement : Une "Mise en Forme" de Précision

L'écrasement n'est pas une simple compression, mais une déformation plastique contrôlée via des matrices de précision. La hauteur de la conduite après écrasement ne doit pas être inférieure à 30% du diamètre intérieur d'origine. L'objectif principal est d'obtenir une épaisseur de paroi uniforme, sans plis localisés ("dead folds") ou amincissement excessif, qui deviendraient des points de fuite potentiels.

Figure 1 : Cintrage du caloduc

d. Séquence des Opérations : Cintrage avant ou après Écrasement ?

La séquence est impérative : "Cintrer d'abord, Écraser ensuite". Le cintrage d'un tube rond est un procédé maîtrisé et fiable. Si le tube est écrasé en premier, le cintrage avec un petit rayon devient quasi impossible sans déformation majeure, et la géométrie interne de la conduite serait gravement altérée, entraînant une augmentation drastique de la perte de charge.

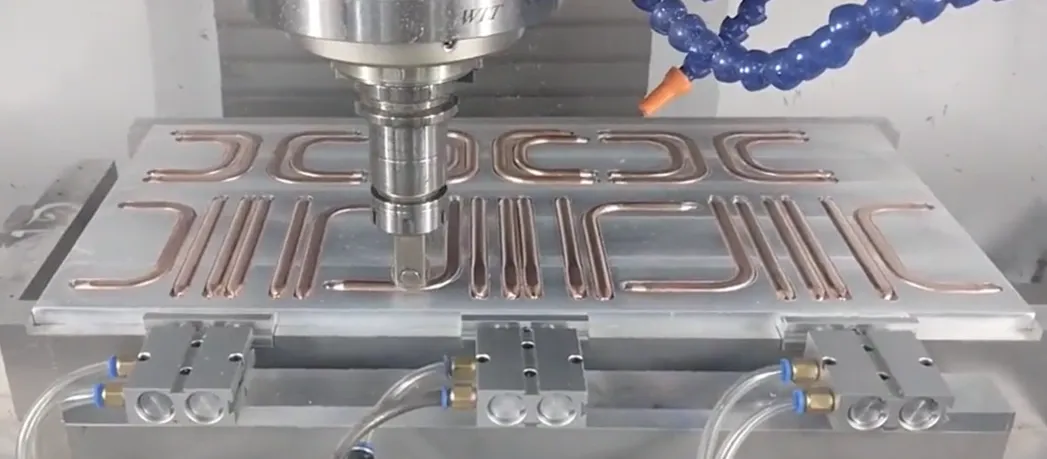

2- Usinage du Substrat (Fraisage de Rainure de Précision)

Objectif : Usiner une "orbite" aux dimensions précises dans le substrat en aluminium pour y loger le tube de cuivre.

Figure 2 : Tube de cuivre encastré

a. Conception de la Largeur : Ajustement Serré

La largeur de la rainure doit être conçue légèrement inférieure à celle du tube de cuivre écrasé (généralement de 0,05 à 0,1 mm de moins), créant un "ajustement serré". Cela permet de "maintenir" fermement le tube par friction, constituant la base d'une fixation primaire et de la réduction de la résistance thermique de contact.

b. Contrôle de la Profondeur : Surépaisseur pour le Fraisage Final

La profondeur de la rainure détermine la hauteur de saillie du tube de cuivre après encastrement. Cette hauteur constitue la surépaisseur d'usinage pour le procédé de fraisage final ultérieur. L'uniformité de la profondeur de rainure influence directement l'uniformité de l'épaisseur de paroi résiduelle finale du tube de cuivre.

c. Outil et "Vibrations de l'Outil"

Lors du fraisage de rainures étroites et profondes, un rapport longueur/diamètre élevé de la fraise entraîne facilement des "vibrations", causant une rugosité des parois et des écarts dimensionnels. Ainsi, l'espacement entre les conduites ne peut être trop réduit ; il doit impérativement laisser de la place pour la robustesse et la rigidité de l'outil.

d. Propreté : La Qualité Invisible

Après le fraisage, les copeaux d'aluminium et les résidus d'huile doivent être éliminés à 100%. Tout résidu forme une couche isolante entre le tube de cuivre et le substrat en aluminium, augmentant considérablement la résistance thermique de contact et dégradant fortement les performances de dissipation thermique.

3- Encastrement et Fixation

Objectif : Insérer avec précision le tube de cuivre formé dans la rainure du substrat et créer une liaison solide.

a. Ajustement Serré : Force de Fixation Principale

Grâce à une conception dimensionnelle précise, le tube de cuivre est "pressé" par une force externe dans une rainure légèrement plus étroite. La force de rappel élastique du matériau génère une pression normale importante, qui est la source principale de la force de fixation.

Figure 3 : Fixation du caloduc

b. Fixation Secondaire : Anti-"Effet de Bascule"

Avec seulement l'ajustement serré, les extrémités du tube de cuivre peuvent se soulever sous contrainte thermique. Une fixation secondaire est requise : Micro-soudage (haute résistance, contrôle thermique crucial) ou Époxy haute conductivité thermique (faible contrainte, risque de vieillissement).

c. L'Ennemi de la Résistance Thermique de Contact

L'air entre le tube de cuivre et la rainure en aluminium est un mauvais conducteur de chaleur et constitue la source principale de la résistance thermique de contact. La colle haute conductivité ou la soudure peuvent combler les micro-vides, remplacer l'air et réduire significativement la résistance thermique.

d. Alerte à la Corrosion Électrochimique

L'aluminium et le cuivre en présence d'un électrolyte forment une pile galvanique, où l'aluminium (anode) se corrode. Il est impératif de garantir l'étanchéité du système de refroidissement et d'utiliser de l'eau déionisée / un liquide de refroidissement anticorrosif pour couter le chemin de corrosion au niveau du système.

4- Mise en Forme de Surface (Fraisage Final vs. Noyage)

Objectif : Obtenir une surface de dissipation thermique, apte au montage des puces, présentant une haute planéité et une faible résistance thermique.

a. Fraisage Final : Le Roi des Performances

Utilise un outil ultra-dur pour usiner simultanément le cuivre et l'aluminium, créant une surface parfaite, plane et coplanaire. Cela permet au composant d'être en contact direct et étendu avec le tube de cuivre, excellent conducteur, pour une résistance thermique minimale.

b. Tube Noyé : Le Gardien de la Fiabilité

Le tube de cuivre rond est encapsulé dans une matrice de résine époxy haute conductivité thermique. Le tube garde sa forme ronde pour une meilleure résistance à la pression. Le remplissage assure une protection supplémentaire et un effet tampon de contrainte, offrant une fiabilité supérieure, mais une résistance thermique légèrement plus élevée que le fraisage final.

c. Épaisseur de Paroi Finale : La Ligne de Vie

L'objectif de contrôle clé du fraisage final est l'épaisseur de paroi résiduelle du tube de cuivre. Un équilibre est impératif entre performance (paroi mince) et fiabilité/anti-perçage (paroi épaisse). Elle est typiquement maîtrisée dans une plage optimale de 0,15 à 0,3 mm.

d. Planéité : Garantie du Contact

Quel que soit le procédé, la planéité de la surface de montage (exigence typique < 0,1 mm) est un critère absolu. Toute micro-irrégularité doit être comblée par de la pâte thermique. Une mauvaise planéité entraîne une augmentation drastique de la résistance thermique de contact et un échec de la dissipation.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.