El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

1-Pretratamiento del Tubo de Cobre (Doblado y Aplanado)

Objetivo: Dar forma a un tubo de cobre recto y redondo en una configuración plana que se ajuste perfectamente al diseño del canal de flujo.

a. Selección del Material: ¿Por qué Cobre Libre de Oxígeno?

El cobre libre de oxígeno (C1220), con una pureza del 99.9% y sin óxidos en los límites de grano, posee una ductilidad excepcional, similar a la masa. Esto permite doblarlo y aplanarlo sin que se agriete o generen microfisuras, garantizando la fiabilidad posterior.

b. Radio de Doblado: El Límite de Seguridad

El radio de doblado mínimo ≥ 1.5 veces el diámetro del tubo es una regla inquebrantable. Por debajo de este valor, la pared exterior del tubo se estira en exceso, adelgazándose e incluso pudiendo romperse. El uso de una dobladora con mandril es clave para evitar arrugas en el interior de la curva.

c. Aplanado: Una "Reducción" de Precisión

El aplanado no es simplemente aplastar el tubo, sino una deformación plástica controlada mediante matrices de precisión. La altura del canal después del aplanado no debe ser inferior al 30% del diámetro interno original. El objetivo principal es garantizar un espesor de pared uniforme tras el aplanado; no deben aparecer pliegues muertos locales o adelgazamientos excesivos, ya que estos puntos se convertirían en futuras fugas.

Figura 1: Doblado de tubo de calor

d. Decisión de Secuencia: ¿Doblar primero o aplanar primero?

Es imperativo "doblar primero, aplanar después". Doblar un tubo redondo es un proceso maduro y controlable. Si se aplanara primero, el tubo aplanado sería casi imposible de doblar con radios pequeños y alta calidad, además de que la pared interna del canal se deformaría severamente, incrementando drásticamente la resistencia al flujo.

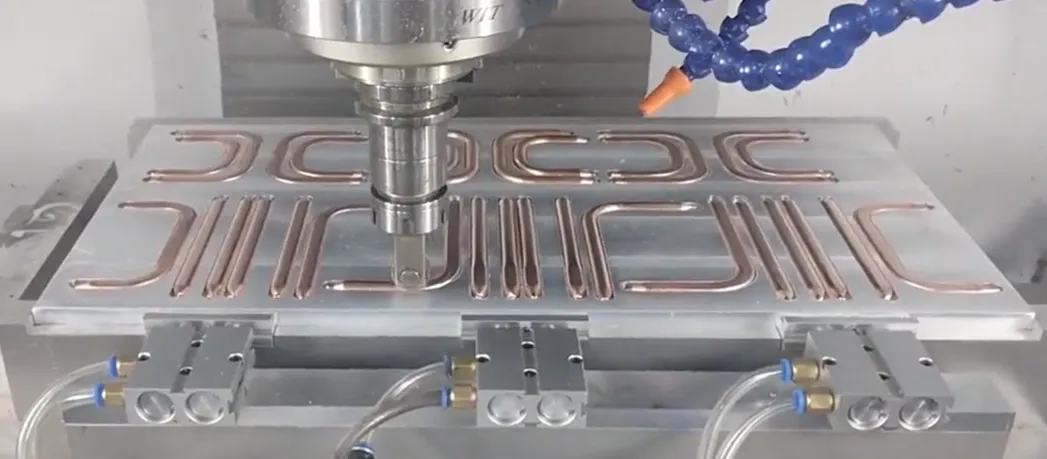

2-Mecanizado de la Placa Base (Fresado de Ranuras de Precisión)

Objetivo: Mecanizar "pistas" dimensionalmente precisas en la placa base de aluminio para alojar el tubo de cobre incrustado.

Figura 2: Tubo de cobre incrustado

a. Diseño del Ancho de la Ranura: Ajuste por Interferencia

El ancho de la ranura debe diseñarse ligeramente menor que el ancho del tubo de cobre aplanado (normalmente 0.05-0.1 mm menos), creando un "ajuste por interferencia". Esto permite que la ranura "agarre" firmemente el tubo de cobre mediante fuerza de fricción, constituyendo la base para la fijación preliminar y la reducción de la resistencia térmica de contacto.

b. Control de la Profundidad de la Ranura: Sobredimensionado para el Mecanizado por Volado

La profundidad de la ranura determina la altura que el tubo de cobre sobresaldrá de la superficie de la placa base después de ser incrustado. Esta altura es el sobredimensionado para el posterior proceso de mecanizado por volado. La uniformidad en la profundidad de la ranura influye directamente en la uniformidad del espesor de pared residual final del tubo de cobre.

c. Herramienta y "Vibración de la Herramienta"

Al fresar ranuras estrechas y profundas, la relación longitud-diámetro de la fresa es grande, lo que facilita la "vibración" (o "trémor"), causando rugosidad en las paredes de la ranura y desviaciones dimensionales. Por lo tanto, el espacio entre canales de flujo no puede ser demasiado pequeño; es esencial reservar espacio para la resistencia y rigidez de la herramienta.

d. Limpieza: La Calidad Invisible

Después del fresado de las ranuras, las virutas de aluminio y los residuos de aceite deben eliminarse al 100%. Cualquier residuo formará una capa aislante entre el tubo de cobre y la placa base de aluminio, aumentando significativamente la resistencia térmica de contacto y degradando enormemente el rendimiento térmico.

3-Anidación y Fijación

Objetivo: Insertar con precisión el tubo de cobre conformado en la ranura de la placa base y formar una unión sólida y estable.

a. Ajuste por Interferencia: La Fuerza de Sujeción Principal

Mediante un diseño dimensional preciso y el uso de una fuerza externa aplicada por una prensa, el tubo de cobre es "comprimido" dentro de la ranura, que es ligeramente más estrecha. La fuerza de recuperación elástica del material mismo genera una enorme presión de contacto, que constituye la fuente principal de la fuerza de fijación.

Figura 3: Fijación del tubo de calor

b. Fijación Auxiliar: Prevención del "Efecto Balancín"

Si se confía únicamente en el ajuste por interferencia, los extremos del tubo de cobre podrían levantarse bajo estrés térmico. Se requiere fijación auxiliar: micro soldadura por puntos (alta resistencia, pero requiere control térmico) o epoxi de alta conductividad térmica (bajo estrés, pero con riesgo de envejecimiento).

c. El Enemigo de la Resistencia Térmica de Interfaz

El aire entre el tubo de cobre y la ranura de aluminio es un mal conductor del calor y es la fuente principal de la resistencia térmica de interfaz. El adhesivo de alta conductividad térmica o la soldadura pueden llenar los micro huecos, desplazando el aire y reduciendo significativamente la resistencia térmica.

d. Alerta sobre Corrosión Electroquímica

El aluminio y el cobre pueden formar una pila galvánica en presencia de un electrolito, donde el aluminio, actuando como ánodo, se corroe. Es imperativo garantizar la estanqueidad del sistema de refrigeración y utilizar agua desionizada o líquido refrigerante con inhibidores de corrosión, para cortar la ruta de corrosión a nivel del sistema.

4-Conformado de Superficie (Mecanizado por Volado vs. Incrustación Profunda)

Objetivo: Formar una superficie de disipación de calor final, con alta planicidad y baja resistencia térmica, lista para el montaje de chips.

a. Proceso de Mecanizado por Volado: El Rey del Rendimiento

Utiliza una herramienta ultra dura para cortar simultáneamente el cobre y el aluminio, creando una superficie perfecta y coplanar. Esto permite que la fuente de calor haga contacto directo y sobre un área grande con el tubo de cobre, que es altamente conductor, logrando la resistencia térmica más baja posible.

b. Proceso de Tubo Profundamente Incrustado: El Guardián de la Confiabilidad

El tubo de cobre redondo se incrusta y se rellena con epoxi de alta conductividad térmica. El tubo de cobre mantiene su forma circular, otorgando una mayor capacidad de resistencia a la presión. El material de relleno proporciona protección adicional y amortiguación de tensiones, resultando en una mayor confiabilidad, aunque con una resistencia térmica ligeramente superior a la del mecanizado por volado.

c. Espesor de Pared Final: La Línea Vital

El objetivo central de control en el proceso de mecanizado por volado es el espesor de pared residual final del tubo de cobre. Se debe lograr un equilibrio entre el rendimiento (pared delgada) y la confiabilidad/prevención de cortes (pared gruesa), típicamente controlado dentro del rango óptimo de 0.15-0.3 mm.

d. Planicidad: La Garantía del Contacto

Independientemente del proceso utilizado, la planicidad de la superficie de montaje (generalmente requerida < 0.1 mm) es un indicador obligatorio. Cualquier variación a nivel micrométrica debe rellenarse con pasta térmica; una planicidad deficiente provoca un aumento drástico de la resistencia térmica de contacto y el consiguiente fallo en la disipación del calor.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.