Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Wenn Ihre Geräte mehrere Kernwärmequellen mit unabhängigen Betriebszuständen, unterschiedlichen Verlustleistungen oder Isolationskühlanforderungen aufweisen, stößt eine traditionelle Einzelkanal-Kühlplatte an ihre Grenzen – mehrkreisige Flüssigkühlkörper mit eingebetteten Kupferrohren sind hier die entscheidende Lösung.

1-Warum Mehrkreislauf? Drei Hauptanwendungsfälle adressieren konkrete Probleme

a. Thermische Entkopplung für die Leistungssicherung kritischer Komponenten

Wenn verschiedene Bauteile wie IGBTs und Dioden oder CPUs und GPUs eng beieinander angeordnet sind, kann ein einzelner Kühlkanal zu gegenseitiger Wärmeinterferenz ("Übersprechen") führen. Dies zwingt weniger wärmeerzeugende Komponenten, bei höheren Temperaturen zu arbeiten. Ein Mehrkreislauf-Design wirkt wie eine "individuelle Klimaanlage" für jedes Bauteil, unterbindet Wärmeinterferenz wirksam und gewährleistet, dass jede Einheit in ihrem optimalen Temperaturbereich arbeitet – was die Systemleistung und Stabilität steigert.

b. Systemredundanz für hochzuverlässige Architekturen

In Bereichen mit extrem hohen Zuverlässigkeitsanforderungen (z.B. Server, Kommunikations-Basisstationen) führt ein Ausfall eines einzelnen Kühlkreislaufs zum Systemstillstand. Das Mehrkreislauf-Design ermöglicht ein "N+1"-Redundanz-Kühlsystem. Bei einem unerwarteten Ausfall eines Kreislaufs können die verbleibenden Kreisläufe weiterhin eine Grundkühlung bereitstellen. Dies verschafft wertvolle Zeit für Wartungsarbeiten und ist grundlegend für hochverfügbare Designs.

c. Anpassung an unregelmäßige Layouts und differenzierte Kühlanforderungen

Bei ungleichmäßig verteilten Wärmequellen ist eine homogene Kühlung mit einem einzigen Kanal schwer zu erreichen. Mehrkreisläufe ermöglichen eine "maßgeschneiderte" Lösung: Sie können den Verlauf jedes Kupferrohrs flexibel an die tatsächliche Form und Anordnung der Wärmequellen anpassen, um jede Wärmequelle präzise mit dem optimalen Kanalweg zu versorgen. Gleichzeitig können Sie leistungsstarke Kreisläufe für Bauteile mit hoher Verlustleistung und kleinere Kreisläufe für solche mit geringerer Leistung konfigurieren – für eine optimale Zuordnung der Kühlressourcen.

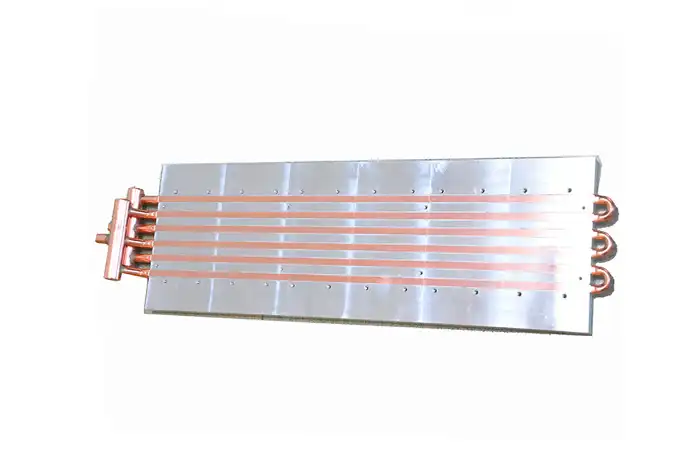

Abbildung 1: Mehrkreis-Flüssigkühlplatte mit eingebettetem Kupferrohr

2-Design- und Fertigungskern: Wie lassen sich Leistung und Zuverlässigkeit auf engstem Raum in Einklang bringen?

Beim Mehrkreislauf-Design ist der Kanalabstand der entscheidende Erfolgsfaktor.

a. Thermische Mindestanforderung: Vermeidung von "thermischen Kurzschlüssen"

Ist der Abstand zwischen benachbarten Kanälen zu gering, kann sich Wärme selbst bei unabhängigen Kreisläufen schnell durch das dazwischenliegende Aluminiumsubstrat ausbreiten – die Isolationswirkung wird erheblich beeinträchtigt. Durch Simulationen und Tests haben wir einen Mindestabstand vom ≥1,5-fachen Rohrdurchmesser als Grundprinzip festgelegt, um die thermische Unabhängigkeit sicherzustellen.

b. Strukturelle Grenze: Wahrung der "drucktragenden Lebenslinie"

Das Aluminiumsubstrat zwischen den Kanälen stellt eine Schwachstelle für die Innendruckbelastung dar. Ein zu enger Abstand führt zu unzureichender Stegfestigkeit, was bei Druckspitzen ein Aufreißrisiko birgt. Mithilfe mechanischer Spannungssimulationen stellen wir sicher, dass die Spannung zwischen den Kanälen unter allen Betriebsbedingungen deutlich unter der Streckgrenze des Materials bleibt – und eliminieren so grundsätzlich die Gefahr des "Berstens der Platte".

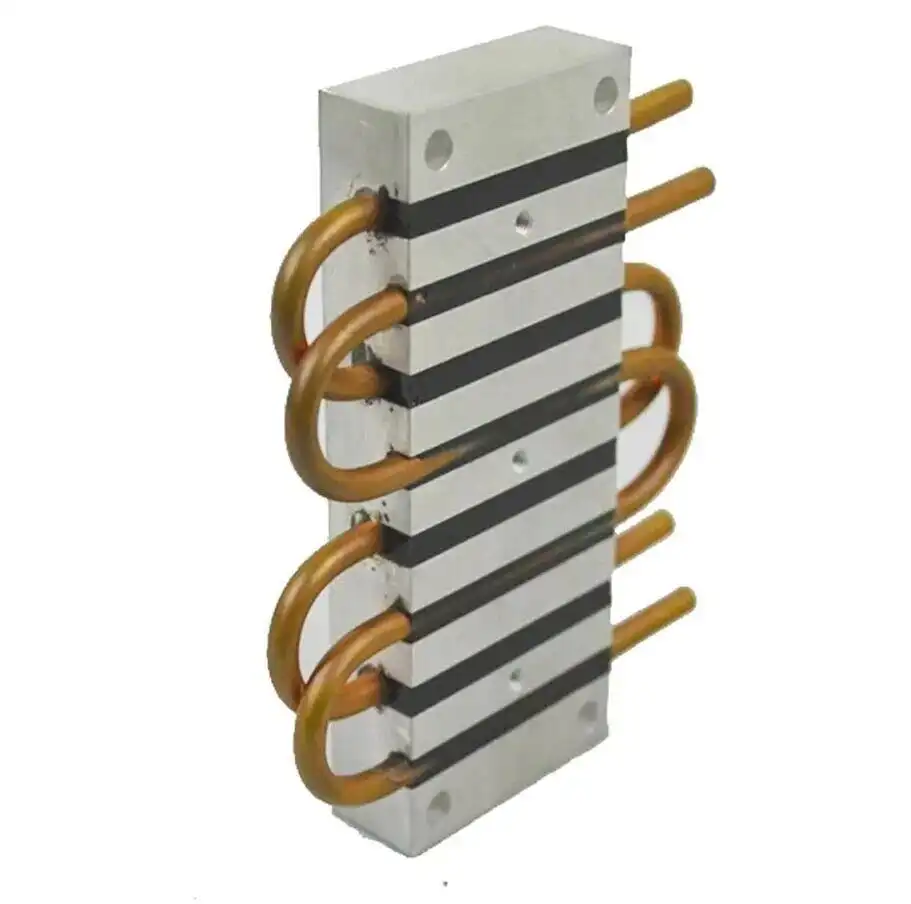

Abbildung 2: Flüssigkühlplatte mit eingebettetem Kupferrohr

c. Fertigungstechnische Limiten: Sicherstellung der "Präzisionsfertigung"

Enge Abstände stellen hohe Anforderungen an die Fräswerkzeuge für die Nutbearbeitung. Basierend auf umfassender Fertigungserfahrung setzen wir den Abstand in Relation zum Werkzeugdurchmesser. So gewährleisten wir nicht nur eine effiziente Bearbeitung, sondern auch glatte und ebene Nutwände – die Grundvoraussetzung für den späteren formschlüssigen Einbau der Kupferrohre und eine wärmeleitoptimierte Verbindung.

3- Wichtige Aspekte der technischen Umsetzung

Eine erfolgreiche Mehrkreislauf-Konstruktion erfordert die Beachtung folgender Punkte:

a. Kooperatives Design

Es wird empfohlen, thermisches und mechanisches Design bereits in der Konzeptphase zu integrieren. Strömungskanallayout, strukturelle Festigkeit und Fertigungsmöglichkeiten sollten gemeinsam betrachtet werden, um nachträgliche Designänderungen zu vermeiden.

b.Prozesskontrolle

• Hochpräzises CNC-Nutenfräsen zur Sicherstellung der Nutenbreitentoleranzen und Oberflächenqualität

• Anwendung der Innendorn-Biegetechnik für Kupferrohre, um deren Durchgängigkeit und gleichmäßige Wandstärke nach dem Biegen zu gewährleisten

• Zuverlässige Einlege- und Fixiertechnik zur Verhinderung von Rohrverschiebungen unter Vibrationsbedingungen

c.Verifikationstests:

• 100 %-Dichtheitsprüfung

• Charakterisierung der Durchfluss-Druckverlust-Charakteristik

• Verifikation des Wärmewiderstands

• Berstdrucktests

Zusammenfassend lässt sich sagen: Mehrkreisige Flüssigkühlkörper mit eingebetteten Kupferrohren sind eine wirksame Lösung für komplexe Kühlaufgaben mit mehreren Wärmequellen. Der Schlüssel zum Erfolg liegt im tiefen Verständnis ihrer Konstruktionslogik und im Finden des optimalen Gleichgewichts zwischen Leistung und Zuverlässigkeit.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.