Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

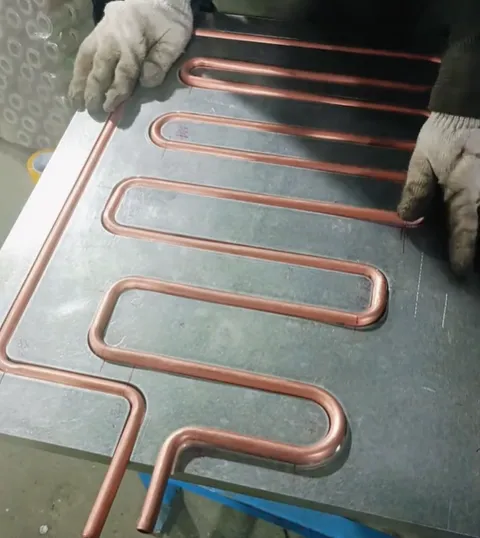

1-Vorverarbeitung von Kupferrohren (Biegen und Abflachen)

Ziel: Gerade, runde Kupferrohre so umformen, dass sie exakt der flachen Form des vorgesehenen Kanalprofils entsprechen.

a. Materialauswahl: Warum sauerstofffreies Kupfer?

Sauerstofffreies Kupfer (C1220) mit einer Reinheit von 99.9% und ohne Oxidide an den Korngrenzen ist äußerst duktil. Dies ermöglicht eine verformungsintensive Bearbeitung ähnlich wie bei Teig, wodurch beim Biegen und Abflachen Risse oder Mikrorisse vermieden werden, was die spätere Zuverlässigkeit gewährleistet.

b. Biegeradius: Die kritische Untergrenze

Der minimale Biegeradius muss ≥ dem 1.5-fachen des Rohrdurchmessers betragen – dies ist eine feste Regel. Bei Unterschreitung wird die Außenwand des Rohrs übermäßig gedehnt, dünner und kann reißen. Der Einsatz eines Innenabstütz-Biegegeräts (Dornbiegemaschine) ist entscheidend, um Faltenbildung auf der Rohrinnenseite zu verhindern.

c. Abflachen: Die präzise "Gewichtsreduktion"

Abflachen ist kein einfaches Zusammendrücken, sondern eine kontrollierte plastische Verformung mittels Präzisionswerkzeugen. Die Kanaltiefe nach dem Abflachen darf nicht weniger als 30% des ursprünglichen Innendurchmessers betragen. Das Kernziel ist eine gleichmäßige Wandstärke nach dem Abflachen. Lokale Totfalten oder übermäßiges Ausdünnen müssen unbedingt vermieden werden, da diese Stellen potenzielle spätere Leckagen darstellen.

Abbildung 1: Wärmerohr-Biegen

d. Verfahrensablauf: Erst biegen oder erst abflachen?

Zwingend „erst biegen, dann abflachen“. Das Biegen runder Rohre ist ein ausgereiftes und kontrollierbares Verfahren. Würde man zuerst abflachen, wäre das Biegen von abgeflachten Rohren mit kleinem Radius nahezu unmöglich und zudem qualitativ minderwertig; die Innenwände des Kanals würden sich stark verformen und einen drastischen Anstieg des Strömungswiderstands verursachen.

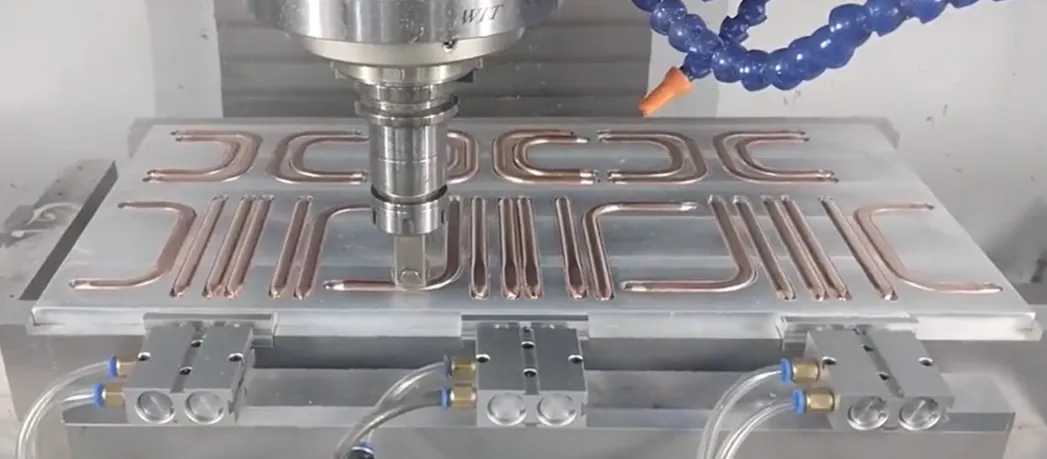

2- Grundplattenbearbeitung (Präzisionsfräsen von Nuten)

Ziel: Das Fräsen von maßgenauen "Schienen" in eine Aluminium-Grundplatte, in die die Kupferrohre eingelegt werden.

Abbildung 2: Eingebettetes Kupferrohr

a. Nutbreiten-Design: Übermaßpassung

Die Nutbreite muss geringfügig kleiner sein als die Breite des abgeflachten Kupferrohrs (typischerweise 0,05-0,1 mm weniger), um eine Übermaßpassung zu bilden. Diese erzeugt Reibungskräfte, die das Kupferrohr fest "umgreifen" und die Grundlage für die primäre Fixierung und die Verringerung des Kontaktwärmewiderstands bilden.

b. NuttiEFensteuerung: Bearbeitungszugabe für das Planfräsen

Die NuttiEFe bestimmt, wie weit das Kupferrohr nach dem Einlegen über die Grundplattenoberfläche hinausragt. Diese Höhe stellt die Bearbeitungszugabe für den nachfolgenden Planfräsprozess dar. Die Gleichmäßigkeit der NuttiEFe beeinflusst direkt die Endgleichmäßigkeit der verbleibenden Wandstärke des Kupferrohrs.

c. Werkzeug und "Schwingungen"

Beim Fräsen schmaler und tiefer Nuten kann es bei einem zu großen Länge-Durchmesser-Verhältnis des Fräsers zu "Schwingungen" (Chattern) kommen, was zu rauen Nutwänden und Maßabweichungen führt. Daher darf der Kanalabstand nicht zu gering sein; es muss ausreichend Raum für die Werkzeugstärke und -steifigkeit vorhanden sein.

d. Sauberkeit: Die unsichtbare Qualität

Nach dem Fräsen müssen Aluminiumspäne und Ölrückstände zu 100% entfernt werden. Jegliche Verunreinigungen bilden eine wärmedämmende Schicht zwischen Kupferrohr und Aluminiumgrundplatte, die den Kontaktwärmewiderstand erheblich erhöht und die Kühlleistung drastisch verschlechtert.

3-Einlegen und Fixieren

Ziel: Die geformten Kupferrohre präzise in die Nuten der Grundplatte einlegen und eine stabile Verbindung schaffen.

a. Übermaßpassung: Die primäre Haltekraft

Durch präzise Maßtoleranz wird das Kupferrohr unter Krafteinwirkung (z.B. Presse) in die etwas schmalere Nut „gepresst“. Die elastische Rückstellkraft der Materialien erzeugt einen erheblichen Flächendruck, welcher die primäre Quelle der Haltekraft darstellt.

Abbildung 3: Wärmerohr-Befestigung

b. Zusätzliche Fixierung: Verhindern von "Wippen"

Allein durch die Übermaßpassung könnten sich die Enden der Kupferrohre unter thermischer Belastung lösen und "wippen". Eine zusätzliche Fixierung ist erforderlich: Mikropunktschweißen (hohe Festigkeit, benötigt präzise Wärmesteuerung) oder wärmeleitendes Epoxidharz (geringere Spannungen, Alterungsrisiko).

c. Der Feind des Kontaktwärmewiderstands

Luft zwischen Kupferrohr und Aluminiumnut ist ein schlechter Wärmeleiter und die Hauptursache für den Kontaktwärmewiderstand. Hochwärmeleitfähige Klebstoffe oder das Verschweißen füllen mikroskopische Hohlräume, verdrängen die Luft und reduzieren den Wärmewiderstand erheblich.

d. Warnung vor galvanischer Korrosion

Aluminium und Kupfer bilden in Gegenwart eines Elektrolyten ein galvanisches Element, wobei Aluminium als Anode korrodiert. Daher müssen die Dichtheit des Kühlsystems gewährleistet und demineralisiertes Wasser bzw. korrosionsgehemmtes Kühlmittel verwendet werden, um den Korrosionspfad auf Systemebene zu unterbrechen.

4-Oberflächenbearbeitung (Planfräsen vs. Tiefeinbetten)

Ziel: Schaffung einer finalen Wärmeübertragungsfläche mit hoher Ebenheit und niedrigem Wärmewiderstand, die für die Montage von Chips geeignet ist.

a. Planfräsprozess: Die leistungsstärkste Methode

Verwendung von ultra-harten Werkzeugen zum gleichzeitigen Fräsen von Kupfer und Aluminium, um eine perfekt coplanare und bündige Oberfläche zu erzeugen. Dies ermöglicht dem Wärmequellen-Bauteil einen direkten, großflächigen Kontakt mit dem hochleitfähigen Kupferrohr und erzielt den niedrigstmöglichen Wärmewiderstand.

b. Tiefeinbettverfahren: Der zuverlässige Wächter

Runde Kupferrohre werden eingebettet und mit hochwärmeleitendem Epoxidharz umgossen. Die Kupferrohre behalten ihre runde Form, was eine höhere Druckbelastbarkeit bietet. Die Verfüllung bietet zusätzlichen Schutz und dient als Spannungspuffer, was eine höhere Zuverlässigkeit bedeutet – bei jedoch etwas höherem Wärmewiderstand im Vergleich zur Planfräsung.

c. Finale Wandstärke: Der entscheidende Parameter

Das Kernziel bei der Planfräsung ist die finale verbleibende Wandstärke des Kupferrohrs. Diese muss einen Ausgleich zwischen Leistung (dünn) und Zuverlässigkeit/Schutz gegen Durchfräsen (dick) finden und wird typischerweise in einem optimalen Bereich von 0.15–0.3 mm kontrolliert.

d. Ebenheit: Die Grundlage für guten Kontakt

Unabhängig vom verwendeten Verfahren ist die Ebenheit der Montagefläche (typische Anforderung: < 0.1 mm) eine harte Anforderung. Bereits mikrometergroße Unebenheiten müssen mit Wärmeleitpaste ausgeglichen werden. Eine unzureichende Ebenheit führt zu einem starken Anstieg des Kontaktwärmewiderstands und damit zum Versagen der Kühlung.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.