当您的设备拥有多个核心发热点,且它们彼此独立、功耗各异或需隔离冷却时,此时再用传统的单流道液冷板便力不从心了,而多回路型嵌铜管水冷板正是您破局的关键。

1-为何选择多回路?三大场景直击痛点

a.隔离热干扰,保障核心单元性能

当IGBT与二极管、CPU与GPU等不同器件密集排布时,单一流道会导致热量相互“串扰”,使低温器件被迫在高温下运行。多回路设计如同为每个器件配备了“专属空调”,彻底杜绝热干扰,确保每个单元均在最佳温度区间工作,从而提升整体系统性能与稳定性。

b.实现系统冗余,打造高可靠性架构

在对可靠性要求极高的领域(如服务器、通信基站),单一冷却回路的失效意味着系统宕机。多回路设计可构建 “N+1”冗余冷却系统。当一条回路意外失效时,其余回路仍能提供基础散热能力,为系统维护争取宝贵时间,是实现高可用性设计的基石。

c.应对异形布局与差异化散热需求

面对不规则排布的热源,单一流道难以实现均匀散热。多回路支持 “量体裁衣” ,您可以根据热源的实际形状和布局,灵活定制每一根铜管的走向,用最优的流道路径精准覆盖每一个发热点。同时,可为高功耗器件配置大流量回路,为低功耗器件配置小流量回路,实现散热资源的最优分配。

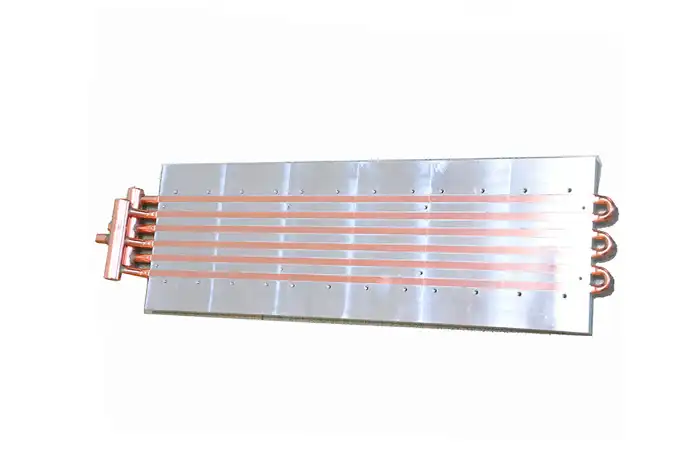

图1:多回路嵌铜管液冷板

2-设计与制造的核心:如何在方寸之间平衡性能与可靠?

在多回路设计中,流道间距是决定成败的关键。

a.热学底线:防止“热短路”

相邻流道间距若过小,即使流道独立,热量也会通过中间的铝基板快速传导,使隔离效果大打折扣。我们通过仿真与测试,确立了 ≥1.5倍管径 的基础间距原则,确保热独立性。

b.结构红线:守住“承压生命线”

流道间的铝基板是承受内压的薄弱环节。间距过窄会导致肋板强度不足,在压力冲击下有撕裂风险。我们通过机械应力仿真,确保在任何工况下,流道间的应力都远低于材料的屈服极限,从根本上杜绝“爆板”隐患。

图2:嵌铜管液冷板

c.工艺极限:保障“精密制造”

狭窄的间距对铣槽刀具是巨大考验。我们基于丰富的制造经验,将间距与刀具直径关联,确保在高效加工的同时,获得光滑平整的槽壁,为后续铜管的紧密嵌套和低热阻结合奠定基础。

3- 工程实现要点

成功的多回路设计需要把握以下要点:

a.协同设计

建议在概念阶段就介入热设计和机械设计,综合考虑流道布局、结构强度和工艺能力,避免后续设计变更。

b.工艺控制

• 采用高精度CNC铣槽,确保槽宽公差与表面质量

• 使用带芯棒弯管技术,保证铜管弯曲后的通畅性与壁厚均匀性

• 可靠的嵌套固定工艺,防止铜管在振动工况下移位

验证测试

c.完善的测试体系包括:

• 100%气密性测试

• 流量-压降特性测试

• 热阻性能验证

• 爆破压力测试

总结而言, 多回路嵌铜管水冷板是解决复杂多热源散热问题的利器。成功的关键在于深刻理解其设计逻辑,并在性能与可靠性间找到最佳平衡点。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。