1-铜管预处理(折弯与压扁)

目标:将直的圆铜管,塑造成与设计流道完全一致的扁平形状。

a. 材料选择:为何是无氧铜?

无氧铜(C1220)纯度高达99.9%,无晶界氧化物,使其像面团一样延展性极佳,在折弯和压扁时不易开裂或产生微裂纹,保证后续可靠性。

b. 折弯半径:安全底线

最小弯曲半径 ≥ 1.5倍管径是铁律。小于此值,铜管外侧壁会被过度拉伸而减薄甚至破裂。使用芯棒弯管机是防止内侧起皱的关键。

c. 压扁:精密的“减肥”

压扁不是简单压扁,而是通过精密模具进行可控的塑性变形。压扁后的流道高度不得小于原始内径的30%。核心目标是保证压扁后壁厚均匀,不能出现局部死褶或过度减薄,否则此处就是未来的泄漏点。

图一:热管弯折

d. 工序抉择:先折弯还是先压扁?

必须“先折弯,后压扁”。对圆管进行弯曲是成熟可控的工艺;若先压扁,扁管几乎无法进行小半径高质量弯曲,且流道内壁会严重变形,流阻激增。

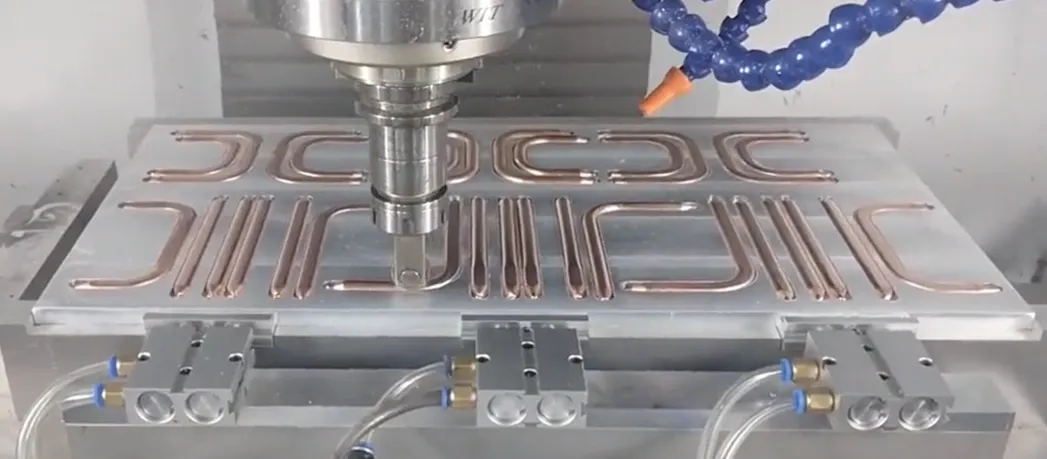

2-基板加工(精密铣槽)

目标:在铝基板上加工出用于嵌套铜管的、尺寸精确的“轨道”。

图二:嵌入式铜管

a. 槽宽设计:过盈配合

槽宽必须设计得略小于压扁铜管的宽度(通常小0.05-0.1mm),形成 “过盈配合” 。这能靠摩擦力紧紧“抱住”铜管,是实现初步固定和降低接触热阻的基础。

b. 槽深控制:飞切余量

槽深决定了铜管嵌入后凸出基板表面的高度,这个高度就是后续飞切工艺的加工余量。槽深一致性直接影响最终铜管剩余壁厚的均匀性。

c. 刀具与“刀颤”

加工窄而深的槽时,铣刀长径比过大易发生“颤振”,导致槽壁粗糙、尺寸超差。因此,流道间距不能过小,必须给刀具强度和刚度留出空间。

d. 清洁度:隐形的质量

铣槽后,铝屑和油污必须100%清除。任何残留物都会在铜管和铝基板之间形成隔热层,大幅增加接触热阻,使散热性能大幅下降。

3-嵌套与固定

目标:将成型铜管精准嵌入基板凹槽,并形成稳固的结合。

a. 过盈配合:主固定力

依靠精确的尺寸设计,通过压机外力将铜管“挤”进稍窄的槽中。材料自身的弹性回复力会产生巨大的正压力,这是最主要的固定力来源。

图三:热管固定

b. 辅助固定:防“跷跷板”

仅靠过盈配合,铜管端头在热应力下可能翘起。需辅助固定:微点焊(强度高,需控热)或高导热环氧树脂(应力小,有老化风险)。

c. 界面热阻的敌人

铜管与铝槽之间的空气是热的不良导体,是界面热阻的主要来源。高导热胶或焊接能填充微观空隙,取代空气,显著降低热阻。

d. 电化学腐蚀预警

铝和铜在电解质中会形成原电池,铝作为阳极会被腐蚀。必须确保冷却系统的密封性和使用去离子水/防腐冷却液,从系统层面切断腐蚀路径。

4-表面成型(飞切 vs. 深埋)

目标:形成最终可用于安装芯片的、具有高平面度和低热阻的散热表面。

a. 飞切工艺:性能王者

使用超硬刀具同时切削铜和铝,形成共面齐平的完美表面。这使得热源能与导热性极佳的铜管直接、大面积接触,实现最低热阻。

b. 深埋管工艺:可靠卫士

将圆铜管嵌入并填充高导热环氧树脂。铜管保持圆形,承压能力更强,填料提供了额外的保护和应力缓冲,可靠性更高,但热阻稍大于飞切。

c. 最终壁厚:生命线

飞切工艺的核心控制目标是铜管的最终剩余壁厚。它必须在性能(薄) 和可靠性/防切穿(厚) 之间取得平衡,通常控制在 0.15-0.3mm 的黄金区间。

d. 平面度:接触的保障

无论哪种工艺,安装面的平面度(通常要求<0.1mm) 都是硬性指标。微米级的起伏都需用导热硅脂填充,平面度差会导致接触热阻飙升,散热失败。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。