Связи для долгосрочного развития

Рука об руку для общего роста

Когда ваше оборудование имеет несколько основных точек нагрева, которые работают независимо, обладают разным энергопотреблением или требуют изолированного охлаждения, традительные одноконтурные жидкостные холодные плиты перестают справляться. В этом случае многоконтурные жидкостные холодные плиты со встроенными медными трубками становятся ключевым решением проблемы.

1-Почему выбирают многоконтурную систему? Три ключевых сценария, решающие основные проблемы

a. Изоляция тепловых помех для обеспечения производительности ключевых компонентов

При плотном размещении различных компонентов, таких как IGBT и диоды, CPU и GPU, единый канал охлаждения приводит к взаимному “перекрестному” влиянию тепла, вынуждая менее нагретые компоненты работать при высоких температурах. Многоконтурная конструкция действует как “персональный кондиционер” для каждого компонента, полностью устраняя тепловые помехи и гарантируя работу каждого элемента в оптимальном температурном диапазоне, что повышает общую производительность и стабильность системы.

b. Обеспечение резервирования системы для создания высоконадежной архитектуры

В областях с чрезвычайно высокими требованиями к надежности (например, серверы, базовые станции связи) отказ единственного контура охлаждения означает простой системы. Многоконтурная конструкция позволяет построить систему охлаждения с резервированием «N+1». При случайном отказе одного контура остальные контуры сохраняют возможность базового теплоотвода, предоставляя ценное время для обслуживания системы, что является краеугольным камнем для проектирования высокой доступности.

c. Адаптация к нестандартной компоновке и различным требованиям охлаждения

При неравномерном распределении источников тепла единый канал охлаждения не может обеспечить равномерный теплоотвод. Многоконтурная система поддерживает «индивидуальный подход: вы можете гибко настраивать траекторию каждой медной трубки в соответствии с фактической формой и расположением источников тепла, точно покрывая каждую точку нагрева оптимальным путем охлаждающего канала. Кроме того, можно настроить контуры с высоким расходом для компонентов с большим энергопотреблением и контуры с низким расходом для компонентов с меньшим энергопотреблением, достигая оптимального распределения ресурсов охлаждения.

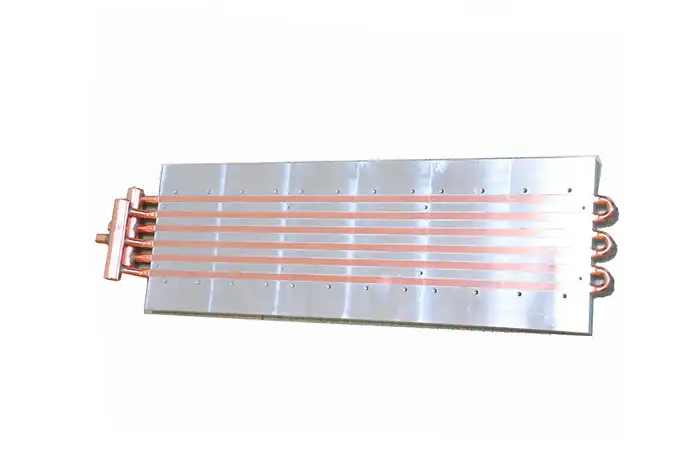

Рисунок 1: Многоконтурная жидкостная охлаждающая пластина с медными трубками

2-Ключевой аспект проектирования и производства: как достичь баланса между производительностью и надежностью в ограниченном пространстве?

В многоконтурной конструкции расстояние между каналами является решающим фактором успеха.

a. Тепловой минимум: предотвращение “теплового короткого замыкания”

Если расстояние между соседними каналами слишком мало, даже при независимых контурах тепло будет быстро распространяться через алюминиевую подложку, что значительно снизит эффект изоляции. С помощью моделирования и испытаний мы установили базовый принцип расстояния ≥1.5 диаметра трубы, чтобы гарантировать тепловую независимость.

b. Конструкционный предел: сохранение “линии выдерживания давления”

Алюминиевая подложка между каналами является слабым звеном, воспринимающим внутреннее давление. Слишком узкое расстояние приводит к недостаточной прочности перемычки, что создает риск разрыва при скачках давления. С помощью механического моделирования напряжений мы гарантируем, что при любых рабочих условиях напряжение между каналами остается значительно ниже предела текучести материала, полностью устраняя риск “разрыва пластины”.

Рисунок 2: Жидкостная охлаждающая пластина с медными трубками

c. Технологический предел: обеспечение “прецизионного производства”

Узкие расстояния представляют серьезное испытание для фрезерных инструментов при обработке пазов. Основываясь на богатом производственном опыте, мы связываем расстояние с диаметром инструмента, чтобы обеспечить не только эффективную обработку, но и гладкие и ровные стенки пазов — основу для последующей плотной укладки медных труб и соединения с низким тепловым сопротивлением.

3- Ключевые аспекты инженерной реализации

Успешное проектирование многоконтурной системы требует соблюдения следующих ключевых моментов:

a. Совместное проектирование

Рекомендуется интегрировать тепловое и механическое проектирование уже на концептуальной стадии. Комплексный учет компоновки каналов, структурной прочности и технологических возможностей позволяет избежать последующих изменений в конструкции.

b. Контроль производственных процессов

• Применение высокоточного ЧПУ-фрезерования каналов для обеспечения допусков ширины и качества поверхности паза.

• Использование технологии гибки труб с оправкой для сохранения проходного сечения и равномерной толщины стенки медной трубы после гибки.

• Надежная технология фиксации уложенных труб, предотвращающая смещение медных труб в условиях вибрации.

c. Проверочные испытания

Комплексная система испытаний включает:

• 100%-ное испытание на герметичность

• Снятие расходно-перепадовой характеристики

• Проверка теплового сопротивления

• Испытания на давление разрушения

В заключение можно отметить: многоконтурные жидкостные холодные плиты с встроенными медными трубами являются эффективным инструментом для решения сложных задач теплоотвода от множественных источников тепла. Ключ к успеху заключается в глубоком понимании их конструктивной логики и нахождении оптимального баланса между производительностью и надежностью.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.