Связи для долгосрочного развития

Рука об руку для общего роста

1-Предварительная обработка медных трубок (гибка и сплющивание)

Цель: Придание прямой круглой медной трубке плоской формы, в точности соответствующей проектной конфигурации каналов.

a. Выбор материала: Почему бескислородная медь?

Бескислородная медь (C1220) имеет чистоту до 99,9% и не содержит оксидов на границах зерен. Это обеспечивает превосходную пластичность, подобную тесту, что значительно снижает риск растрескивания или образования микротрещин при гибке и сплющивании, гарантируя последующую надежность.

b. Радиус гибки: Безопасный предел

Минимальный радиус гибки ≥ 1,5 внешних диаметра трубы — это строгое правило. При меньших значениях внешняя стенка трубки чрезмерно истончается из-за растяжения и может порваться. Использование трубогиба с дорном является ключевым для предотвращения образования складок на внутренней стороне изгиба.

c. Сплющивание: Точное “обжатие”

Сплющивание — это не просто сжатие, а контролируемая пластическая деформация с помощью прецизионной оснастки. Высота канала после сплющивания не должна быть менее 30% от исходного внутреннего диаметра. Ключевая цель — обеспечить равномерную толщину стенки после сплющивания; недопустимы локальные заломы или чрезмерное утоньшение, так как эти места станут будущими точками утечки.

Рис. 1: Гибка тепловой трубки

d. Выбор последовательности операций: Сначала гнуть, потом сплющивать?

Обязательна последовательность: сначала гибка, затем сплющивание. Гибка круглой трубы — это отработанная и контролируемая технология. Если сначала сплющить трубку, то качественно согнуть ее по малому радиусу становится практически невозможно, внутренняя стенка канала серьезно деформируется, а гидравлическое сопротивление резко возрастает.

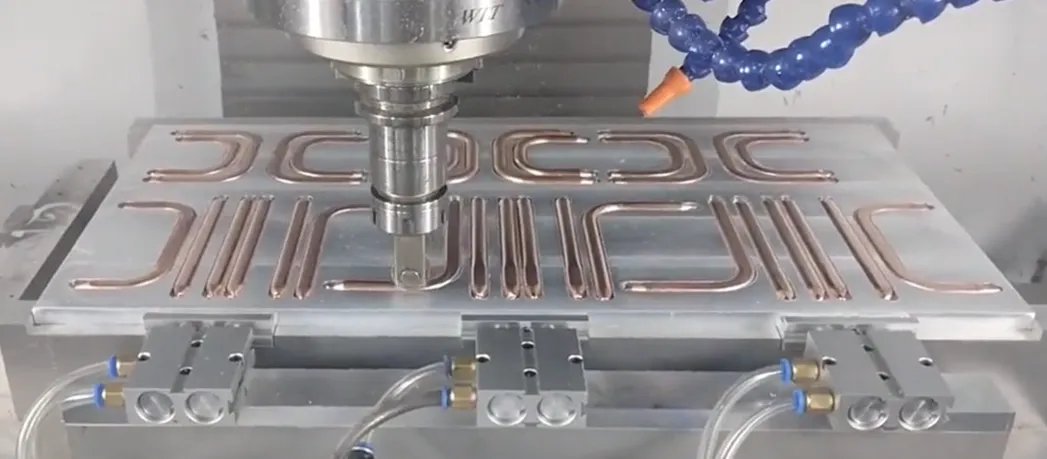

2-Обработка базовой плиты (прецизионное фрезерование канавок)

Цель: Создание на алюминиевой базовой плите точных «направляющих» для размещения медных трубок.

Рис. 2: Встроенная медная трубка

a. Конструкция ширины канавки: Посадка с натягом

Ширина канавки должна быть спроектирована немного меньше ширины сплющенной медной трубки (обычно на 0.05-0.1 мм), образуя «посадку с натягом». Это позволяет силам трения плотно «удерживать» медную трубку, что является основой для ее первоначальной фиксации и снижения контактного термического сопротивления.

b. Контроль глубины канавки: Припуск на фрезеровку

Глубина канавки определяет высоту выступа медной трубки над поверхностью базовой плиты после ее укладки. Эта высота представляет собой припуск на последующую операцию фрезерования. Однородность глубины канавки напрямую влияет на равномерность окончательной толщины стенки медной трубки.

c. Инструмент и “вибрация”

При обработке узких и глубоких канавок фреза со слишком большим соотношением длины к диаметру склонна к «вибрации (биению)», что приводит к шероховатости стенок канавки и отклонению размеров. Следовательно, расстояние между каналами не может быть слишком маленьким; необходимо обеспечивать пространство для прочности и жесткости инструмента.

d. Чистота: Невидимое качество

После фрезерования канавок алюминиевая стружка и масляные загрязнения должны быть удалены на 100%. Любые остатки создают теплоизоляционный слой между медной трубкой и алюминиевой базовой плитой, что значительно увеличивает контактное термическое сопротивление и приводит к резкому падению тепловых характеристик.

3-Укладка и фиксация трубок

Цель: Точная укладка сформированных медных трубок в канавки базовой плиты и создание прочного соединения.

a. Посадка с натягом: Основная сила фиксации

Благодаря точным расчетам размеров медная трубка с усилием запрессовывается в чуть более узкую канавку с помощью пресса. Упругий отбой материала создает значительное нормальное давление, которое является основным источником силы фиксации.

Рис. 3: Крепление тепловой трубки

b. Вспомогательная фиксация: Противодействие "эффекту качелей"

Одной только посадки с натягом может быть недостаточно – под действием термических напряжений концы трубок могут приподниматься. Требуется вспомогательная фиксация: микроконтактная сварка (высокая прочность, требует контроля нагрева) или высокотеплопроводный эпоксидный клей (меньшие напряжения, но риск старения).

c. Враг контактного термического сопротивления

Воздух в зазоре между медной трубкой и алюминиевой канавкой, являясь плохим проводником тепла, – основной источник контактного термического сопротивления. Высокотеплопроводный клей или пайка заполняют микрополости, вытесняя воздух и значительно снижая термическое сопротивление.

d. Предупреждение об электрохимической коррозии

Алюминий и медь в присутствии электролита образуют гальваническую пару, где алюминий (анод) подвергается коррозии. Необходимо обеспечивать герметичность системы охлаждения и использовать деионизированную воду/антикоррозионную охлаждающую жидкость, чтобы прервать путь коррозии на системном уровне.

4- Формирование поверхности (Фрезерование vs. Глубокая заделка)

Цель: Получение окончательной теплоотводящей поверхности с высокой плоскостностью и низким термическим сопротивлением, пригодной для монтажа чипов.

a. Технология фрезерования: Лидер производительности

Использование сверхтвердого инструмента для одновременного срезания меди и алюминия, формируя идеально ровную и совмещенную поверхность. Это обеспечивает непосредственный и большую площадь контакта источника тепла с высокотеплопроводной медной трубкой, достигая минимального термического сопротивления.

b. Технология глубокой заделки трубок: Страж надежности

Круглая медная трубка укладывается в канавку, которая заполняется высокотеплопроводной эпоксидной смолой. Медная трубка сохраняет круглую форму, что обеспечивает более высокое сопротивление давлению. Наполнитель обеспечивает дополнительную защиту и демпфирование напряжений, повышая надежность, хотя термическое сопротивление обычно несколько выше, чем при фрезеровании.

c. Конечная толщина стенки: Линия жизни

Ключевой параметр контроля в технологии фрезерования – конечная остаточная толщина стенки медной трубки. Необходим баланс между производительностью (тоньше) и надежностью/защитой от прорезания (толще), обычно поддерживаемый в оптимальном диапазоне 0.15-0.3 мм.

d. Плоскостность: Гарантия контакта

Независимо от технологии, плоскостность монтажной поверхности (обычно требование < 0.1 мм) является жестким критерием. Микронные неровности требуют заполнения теплопроводящей пастой; плохая плоскостность приводит к резкому росту контактного термического сопротивления и отказу теплоотвода.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.